- Paul Simon schreef in 1975 een lied genaamd “50 manieren om je Lover te verlaten,” maar, als je te maken hebt met procesverbetering, zijn er eigenlijk slechts “5 manieren om een proces te verbeteren.”Het gaat allemaal om het verminderen van variatie; of het nu gaat om variatie in de tijd om een klant te bedienen in de Bahama Bistro, variatie in dimensionale waarden van een product – de hoeveelheid vlees die op een sandwich bestelling, variatie in de kwaliteit van een service – server ‘ s kennis van de menu-items of variatie in de kosten in verband met de maaltijd (met inbegrip van de arbeid en materialen) zelf. Het draait allemaal om variatie.

- de “5 wegen”

- Reduce Non-Value-Added Steps

- verbeter het meetsysteem

- vermindering van variatie door veelvoorkomende oorzaken

- vermindering van variatie door speciale oorzaken

- Move the Mean to Improve Process Capability

- heeft u een favoriete verbeteringsmethode? Vind je jezelf met behulp van een van de “5 manieren” over anderen? Vertel ons wat!

in zijn boek, Quality Management for Organizations Using Lean Six Sigma Techniques, Dr. Erick Jones definieert Lean Six Sigma als ” het niet aflatende streven naar vermindering van procesvariaties en baanbrekende verbeteringen die de klanttevredenheid en de bottom line beïnvloeden.”Ik hou van deze definitie. Het impliceert een doorlopende reis, niet een enkel project. Het verbeteren van processen wordt een persoonlijke mindset – ” zijn er manieren om dit beter te doen?”Levert het verminderen van de variatie in dit proces een voordeel op voor de klant?

het verbeteren van processen wordt een persoonlijke mindset – ” zijn er manieren om dit beter te doen?”

met zoveel processen binnen een organisatie, en elk met mogelijke verbeteringen, is het eerste dilemma: “waar te beginnen?”Maak het jezelf gemakkelijk. Kies een proces waar je leiding geeft of deelneemt en vraag: “hoe ga ik dit verbeteren?””Welke variatie bestaat er momenteel in mijn proces?”

de “5 wegen”

Dit is waar de “5 wegen” in het spel komen. In mijn ervaring zijn de manieren om een bestaand proces te verbeteren beperkt tot deze 5 categorieën:

- Reduce Non-Value-Added Steps

- verbeter het meetsysteem

- reduce Common Cause Variation

- Reduce Special Cause Variation

- Move the Mean to Improve Process Capability

That ‘ s it. De sleutel is om te weten welk type van verbetering u aan de inspanning brengt. Laten we verduidelijken de ” 5 manieren om uw proces te verbeteren.”

Reduce Non-Value-Added Steps

elk proces bestaat uit een reeks stappen die aanvankelijk in de SIPOC worden vermeld. Maar een visie op hoog niveau is niet voldoende om het proces echt te begrijpen.

de eerste vereiste is het opbouwen van inzicht in de werking van een proces. Niet hoe het wordt gezegd te werken of gedocumenteerd te werken, maar hoe het eigenlijk werkt. “Wat doen de mensen in het proces echt?”Het uitvoeren van een proces lopen of gewoon tijd doorbrengen met proces deelnemers om het proces te documenteren, zodat mensen (vooral die binnen het proces) het “grote plaatje” kan zien over het algemeen produceert een aantal gemakkelijk haalbare resultaten of snelle overwinningen.

zoek naar knelpunten in het proces en zoek naar manieren om de werklast in evenwicht te brengen. Identificeer de stappen zonder toegevoegde waarde en bepaal of ze kunnen worden geëlimineerd. Bent u in staat om de toegevoegde waarde stappen samen te brengen op een manier die de klant ten goede komt? Elk proces heeft verspilling. Jouw taak is om het te identificeren, te verminderen of zelfs te elimineren.

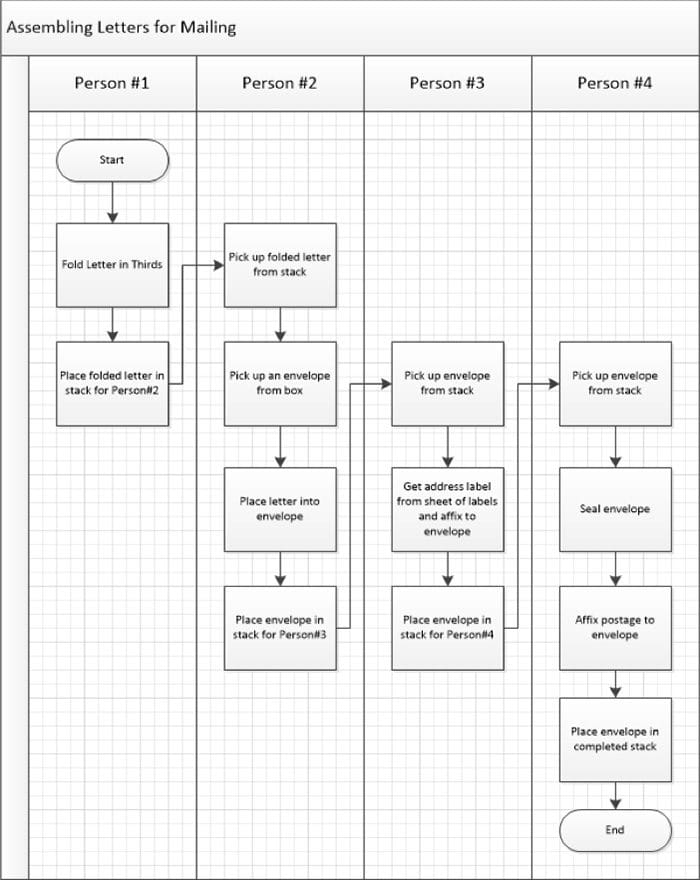

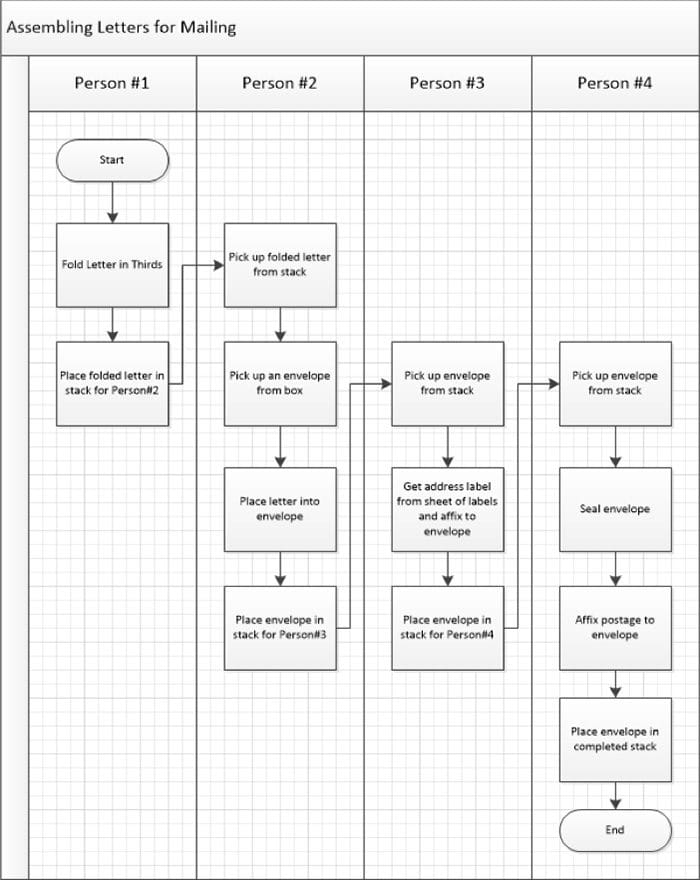

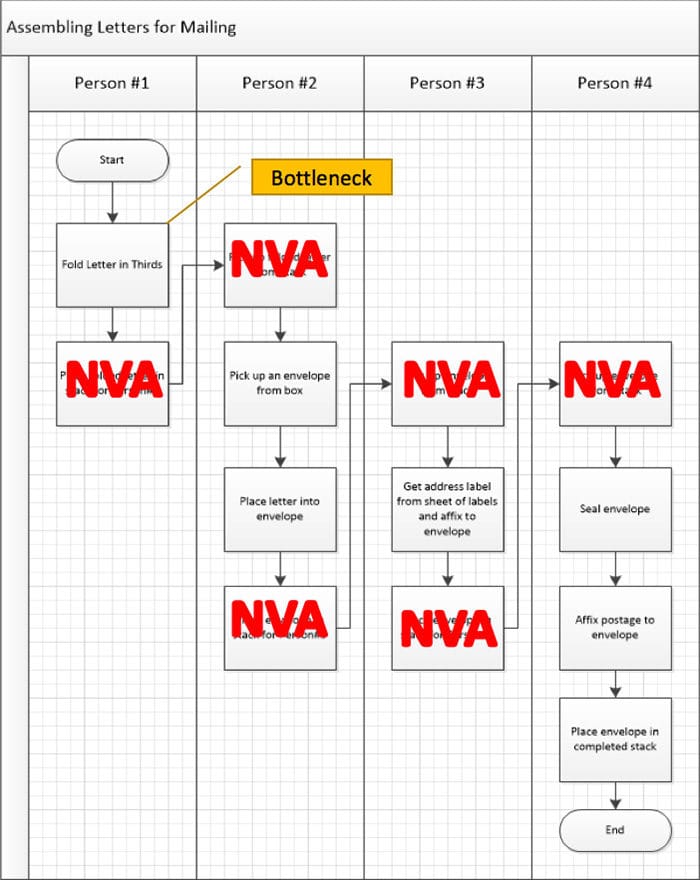

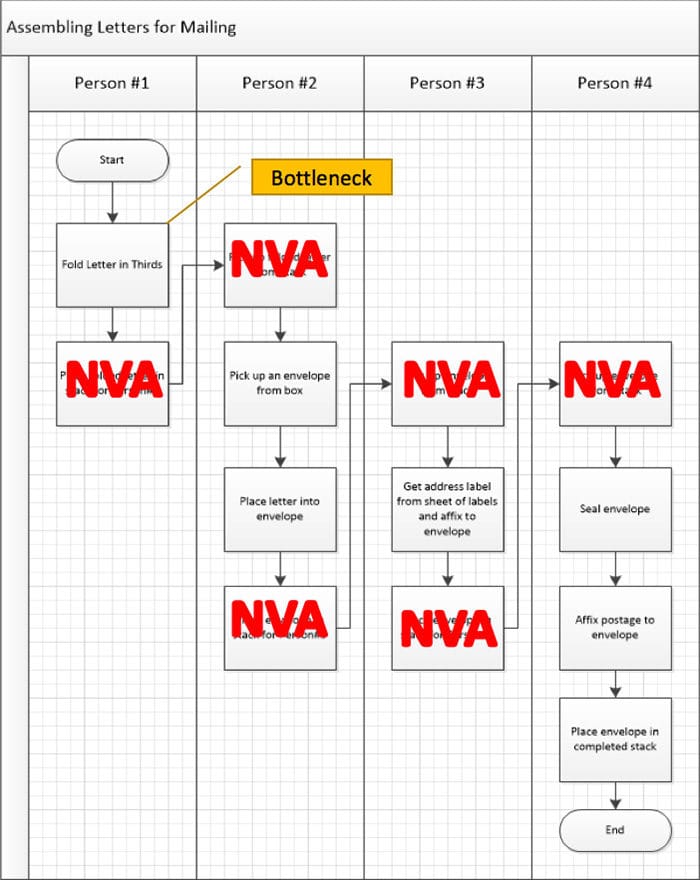

overweeg het volgende proces. U krijgt de opdracht om 500 enveloppen te monteren en te versturen naar uw klanten. Je hebt drie collega ‘ s die vrijwillig helpen. Typisch organiseren mensen zich in een lopende band voor deze activiteit, vergelijkbaar met de afgebeelde Swimlane kaart.

maar als u dit proces onderzoekt, zijn er een aantal stappen zonder toegevoegde waarde. Elke beweging van en naar elke stack is niet-toegevoegde waarde. Bovendien neemt het vouwen de meeste tijd in beslag en vormt daardoor een knelpunt in het proces.

het elimineren van deze stappen zonder toegevoegde waarde is relatief eenvoudig. Gewoon elk van de vier mensen doen alle stappen in plaats van het overhandigen van het uit 3 keer. Dit elimineert alle bewegingen en pick-ups. Met de bottleneck verspreid over alle 4 mensen kost de taak veel minder tijd.

het vereenvoudigen van het proces door te zoeken naar afval in het proces is een goede plaats om elke verbeteringsinspanning te beginnen, omdat het gemakkelijk te begrijpen is voor degenen die in het proces werken en niet veel gegevensverzameling vereist om verbeteringen door te voeren.

verbeter het meetsysteem

wanneer u gegevens verzamelt, is de variatie die u waarneemt een combinatie van de variatie in het proces en de variatie in het meetsysteem.

elk meetsysteem heeft variatie, maar vaak vergeten degenen die procesverbetering nastreven te evalueren hoeveel van de variatie het resultaat is van de manier waarop het wordt gemeten. De meetvariatie hangt samen met de duidelijkheid van de operationele definities voor elke maatregel.

geen enkele operationele definitie is perfect. Er is altijd wat “interpretatie”, of het nu gaat om hoe het meetapparaat wordt gelezen, de effectiviteit van de schaal op het apparaat of zelfs wat de operator doet met de gegevens zodra de lezing is gemaakt. Overweeg een recept dat vraagt om” een lepel ” suiker. Hoeveel kost dat? een theelepel? Een eetlepel? Een volle eetlepel? Veel ruimte voor interpretatie daar.

door te onderzoeken hoe mensen zich gedragen wanneer ze een operationele definitie krijgen, in dit geval “een lepel”, kunnen we het verschil in hun interpretaties meten. In veel gevallen is de variatie relatief klein, maar verrassend genoeg zijn er vele keren wanneer het groot is. Tenzij je het controleert, zul je het nooit weten.

in veel gevallen is de variatie relatief klein, maar verrassend genoeg zijn er vele keren dat ze groot is.

ik heb gezien dat veel bedrijven de reductie van meetvariaties niet erkennen als een “geldig” verbeteringsproject. Maar als reductie van variatie een doel is van Lean Six Sigma, dan past dit zeker bij de rekening. Ik beloof je, de resultaten zijn de moeite waard.

vermindering van variatie door veelvoorkomende oorzaken

het is een onderliggend principe dat variatie in alle processen bestaat. Dr. Walter Shewhart en Dr. W. Edwards Deming geloofden dat variatie in twee klassen kon worden opgesplitst, gemeenschappelijke en speciale oorzaken.

de scheiding van deze twee klassen hangt samen met de frequentie waarmee elk type variatie in het proces wordt waargenomen. Vaak voorkomende oorzaak variatie is aanwezig op een ” regelmatige basis.”Het maakt deel uit van het bestaande proces en traditioneel gelabeld met behulp van een oorzaak en gevolg Diagram (aka Fishbone Diagram) gerangschikt met de input (of belangrijke bot) categorieën:

- mankracht

- machine

- methoden

- materialen

- meting

- omgeving

om dit soort variatie te verminderen, moet u uw gegevens stratificeren om de hoeveelheid variatie te bepalen die aan elke factor wordt toegeschreven. Stratificatie factoren omvatten dingen zoals locatie van het proces, vroege of late dienst, dag van de week of het type van orde. Het idee is om te zoeken naar significante verschillen in de procesoutput wanneer deze factoren aanwezig zijn.

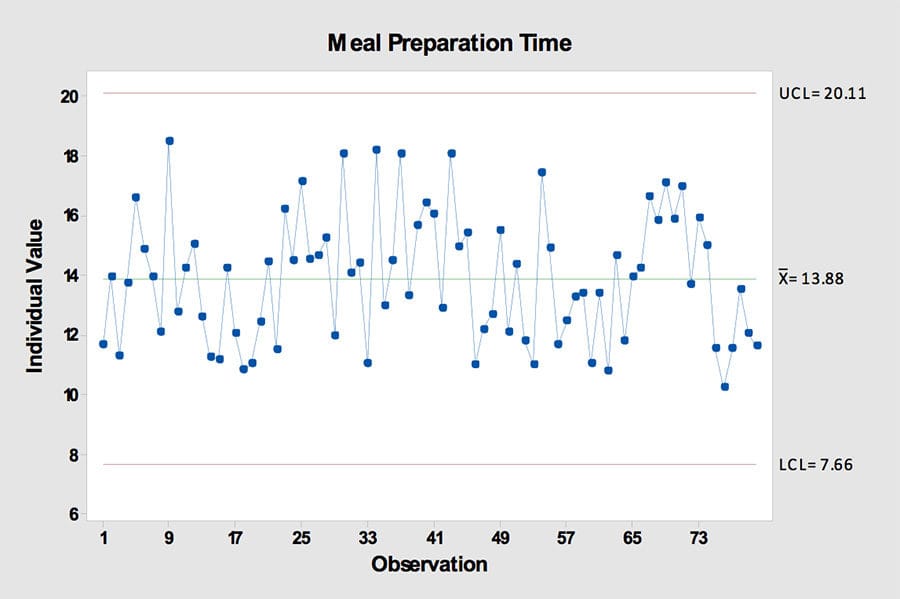

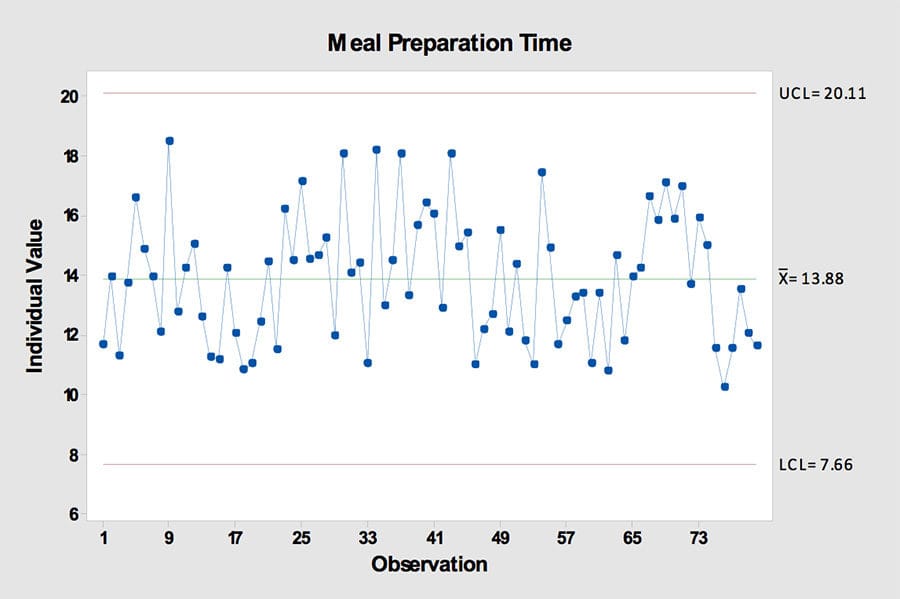

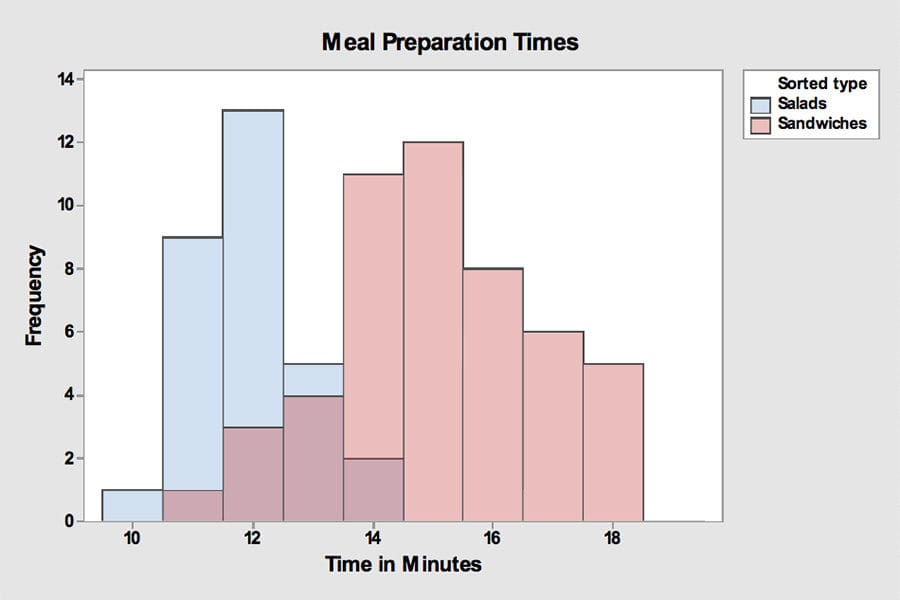

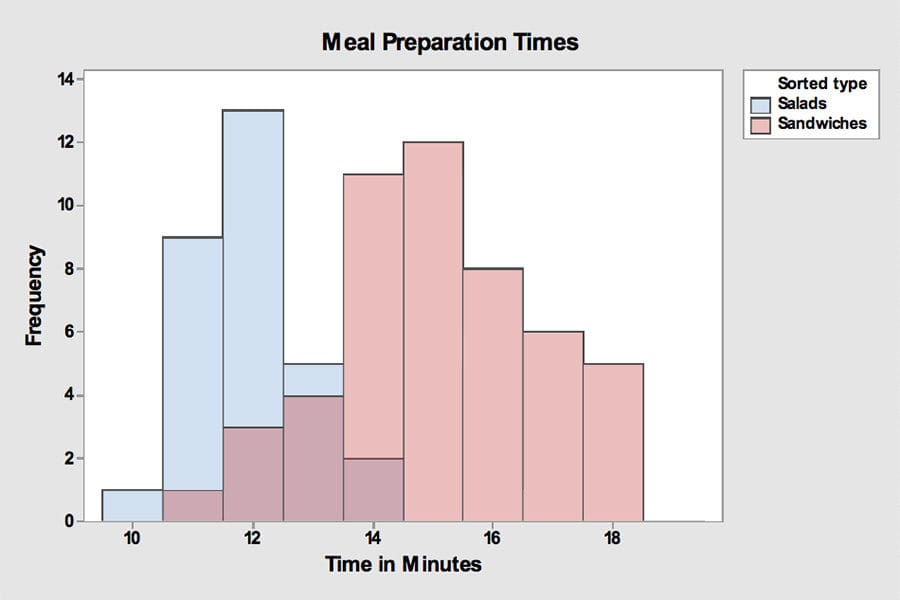

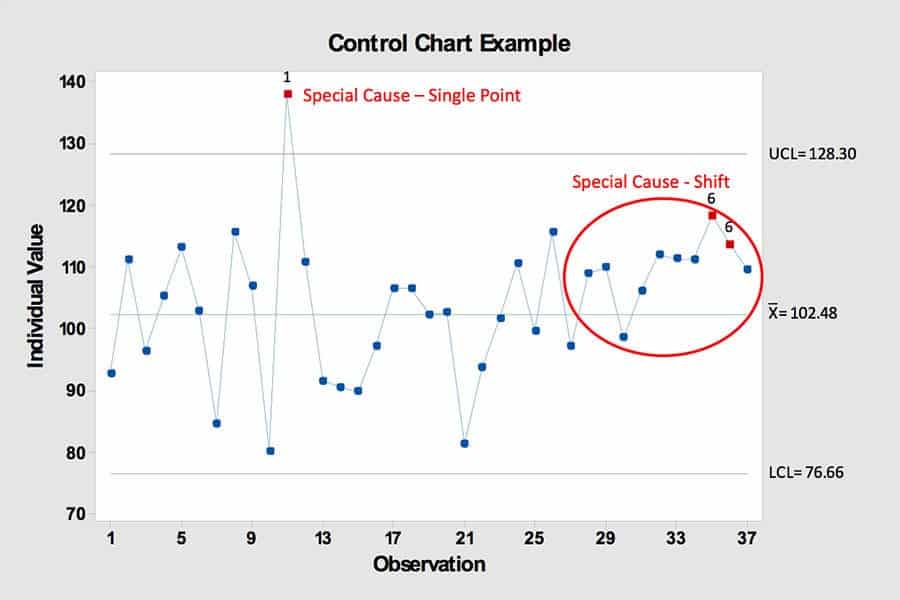

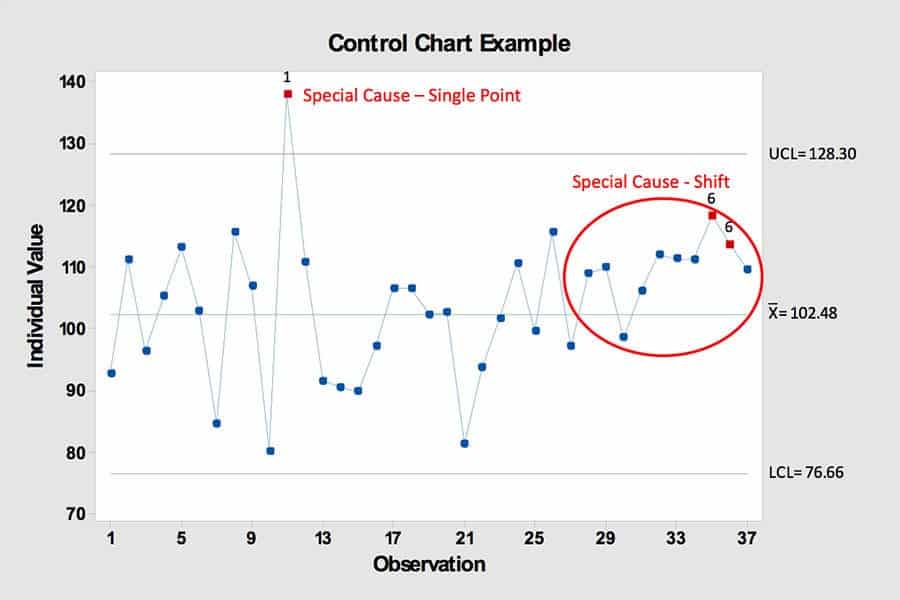

we zullen het maaltijdbereidingsproces als voorbeeld gebruiken. De controle grafiek hierboven toont gemeenschappelijke oorzaak variatie, maar wanneer gestratificeerd per maaltijd type, vindt u twee verschillende distributies in de gegevens.

het kennen van dit verschil biedt een betere mogelijkheid om de variatie in de saladebereiding afzonderlijk van de sandwichbereiding te onderzoeken. Aangezien sandwiches veel langer duren, is dat een goede plek om te beginnen.

ontwerp van experimenten is een manier om deze informatie te verzamelen, hoewel het vereist dat u actief betrokken bent bij het veranderen van het proces in plaats van het alleen passief te observeren.

echter, zodra u deze informatie hebt, kunt u manieren zoeken om deze variatie te verminderen. In veel gevallen gaat het om het werken met leveranciers, of ze nu intern of extern zijn voor uw organisatie, om hen te helpen bij het verminderen van de variatie in hun processen. Van de” 5 manieren, ” het verminderen van gemeenschappelijke oorzaak variatie is de moeilijkste.

vermindering van variatie door speciale oorzaken

een proces dat alleen variatie door gemeenschappelijke oorzaken bevat, wordt als stabiel of onder controle beschouwd.”Dit betekent dat de hoeveelheid variatie in het proces consistent en voorspelbaar is.

daarentegen zorgt variatie door speciale oorzaken ervoor dat processen veranderen. De verandering kan een positief effect hebben op het proces, of het kan negatief zijn. Het herkennen van de verandering biedt een kans om te begrijpen waarom het veranderde. Zodra de oorzaak is begrepen, kan de informatie worden gebruikt om de klant te profiteren.

variatie door speciale oorzaak omvat:

- Een specifieke unieke verandering – een enkele punt buiten de controle van grenzen (aka uitschieters), zoals verkeersongevallen tijdens een sneeuwstorm

- Een verschuiving in het proces naar een ander niveau van prestaties, zoals een plotselinge verschuiving in het aantal vertraagde maaltijd leveringen te wijten aan een nieuwe ongetrainde koken worden toegevoegd aan de staf

- Een trend, een meer geleidelijke verandering in het proces in de tijd, zoals een gestage toename in het gewicht van een persoon

het elimineren van variatie door speciale oorzaken resulteert in een meer consistent proces en een algehele vermindering van variatie. De sleutel is te herkennen wanneer er een verandering heeft plaatsgevonden. Monitoring van het proces met behulp van een proces gedrag / controle grafiek geeft waarschuwingen van deze veranderingen. Dit stelt een team in staat om te analyseren waarom de verandering plaatsvond.

Monitoring van het proces met behulp van een proces gedrag/controle Chart geeft waarschuwingen van deze veranderingen.

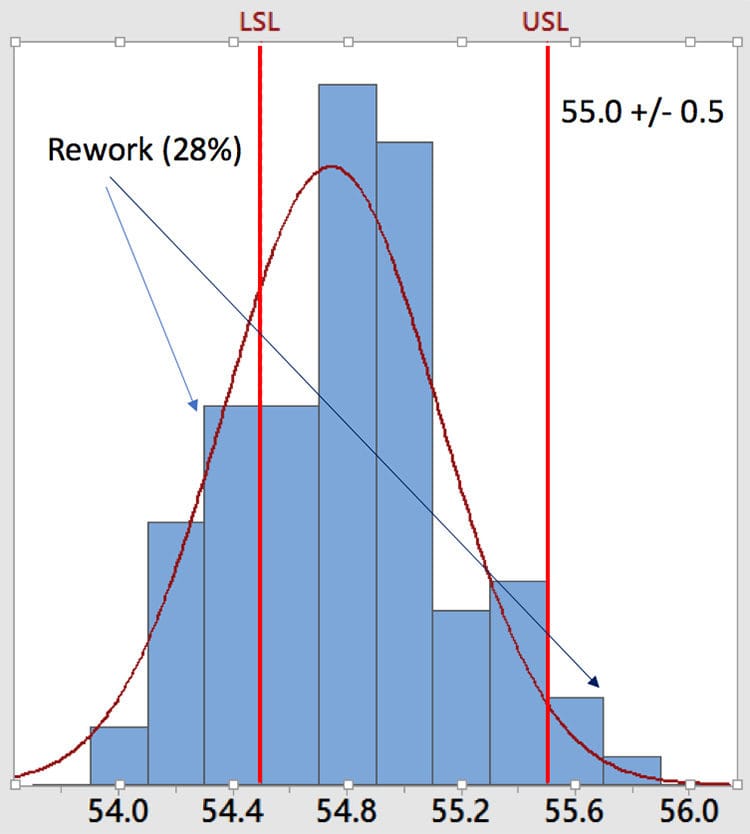

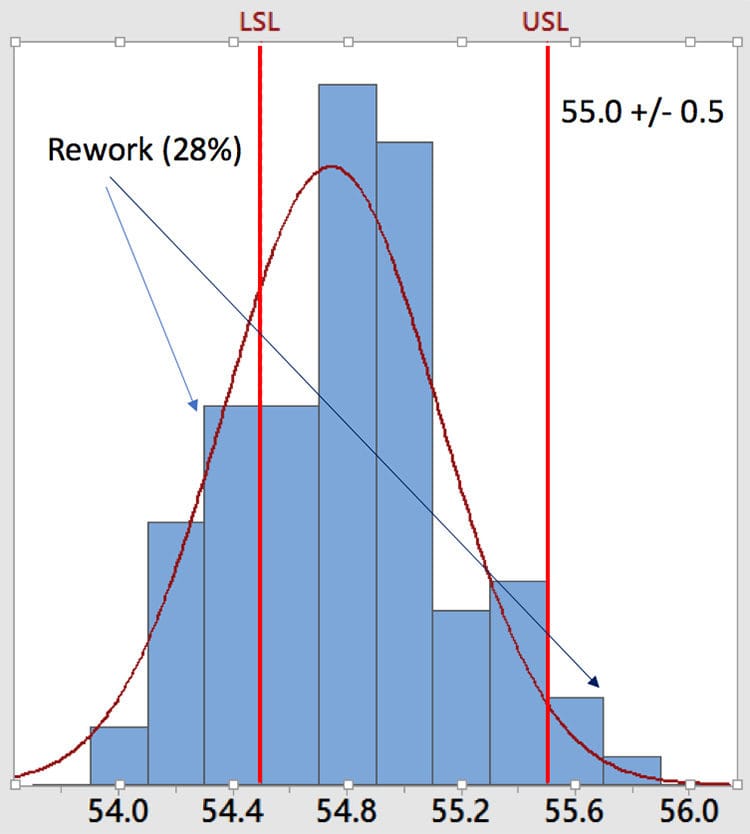

Move the Mean to Improve Process Capability

de focus van de eerste 4 manieren ligt op variatie, maar we leven in een wereld die specificaties vereist. Aangezien procesvariatie overmatig kan zijn, stellen organisaties specificatielimieten op om de variabiliteit die de klant ervaart te beperken.

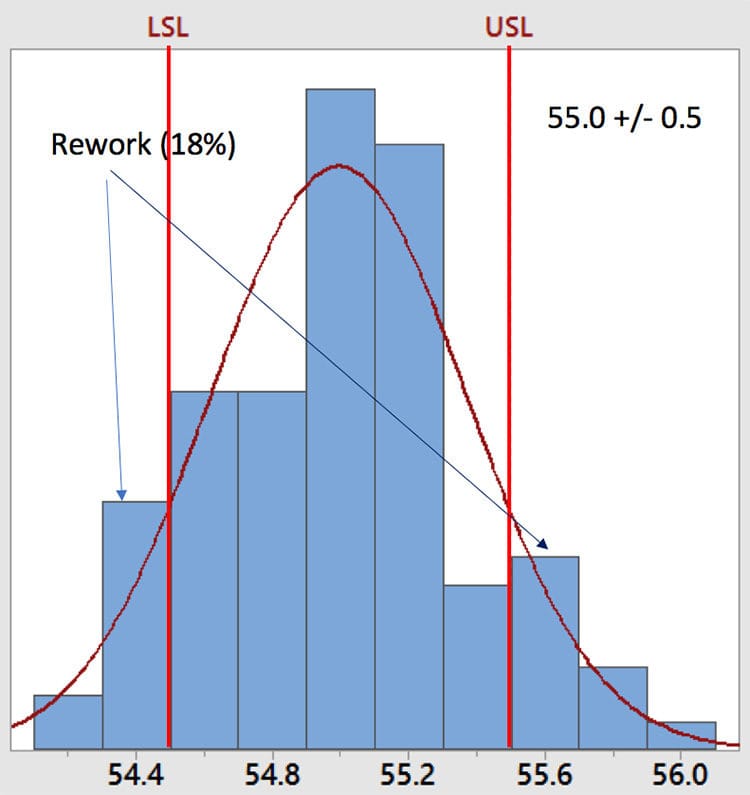

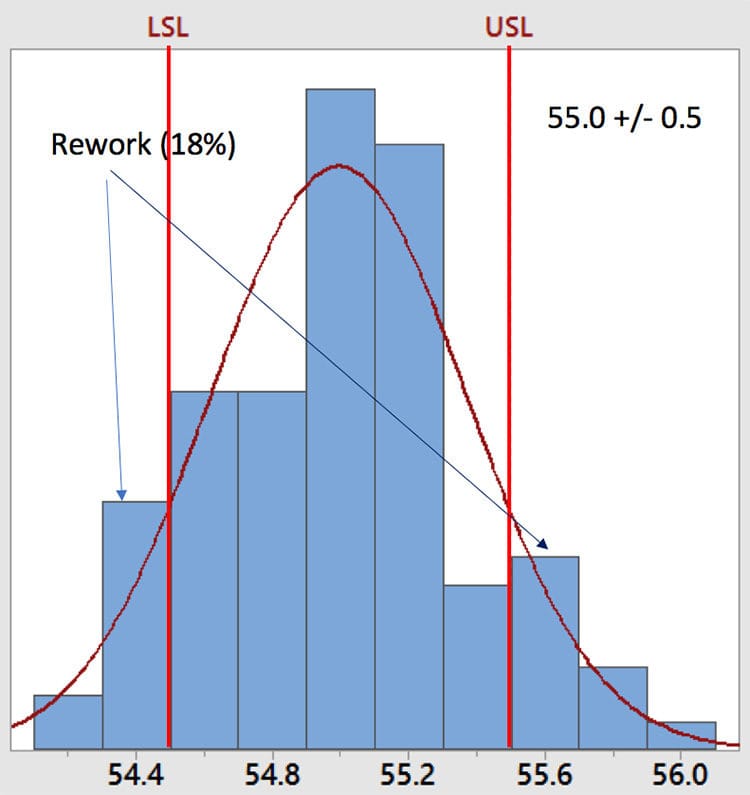

Items die binnen de specificaties vallen, worden als “goed” beschouwd en items die buiten de limieten vallen, worden herwerkt of geschrapt. Het vermogen van het proces wordt gedefinieerd als het vermogen om outputs te leveren die binnen de specificaties vallen.

zelfs als de variatie groot is, als het gemiddelde niet gecentreerd is binnen de twee specificaties, zal de hoeveelheid herwerking groter zijn naarmate er meer waarden vallen aan de ene kant ten opzichte van de andere. In dit geval is het gemiddelde 54,75 in plaats van 55, wat resulteert in 28% herwerking. Zelfs zonder de variatie te verminderen, zal het verplaatsen van het gemiddelde naar 55.0 de hoeveelheid rework verminderen tot 18%.

inzicht in welke van de “5 manieren” te gebruiken bij het verbeteren van een proces helpt een verbeteringsinspanning te concentreren. Start uw verbetering inspanningen door het kiezen van een van de “5 manieren” en het gebruik ervan om een eerste verbetering te maken. Vier Uw succes, zorg ervoor dat de verbetering kan worden gehandhaafd en dan ofwel op zoek naar een andere manier om dit proces te verbeteren, of kies een ander proces om aan te werken. Het kan echt zo eenvoudig zijn!

Verbeteringsinspanningen moeten doorgaan-stap voor stap, een onophoudelijk streven naar variatievermindering die de klanttevredenheid verbetert en/of de bottom line verhoogt.