- Paul Simon escribió una canción en 1975 llamada «50 Maneras de Dejar a Tu Amante», pero, cuando se trata de mejorar un proceso, en realidad solo hay «5 Maneras de Mejorar un Proceso».»Se trata de reducir la variación; ya se trate de la variación en el tiempo para servir a un cliente en el Bahama Bistro, la variación en los valores dimensionales de un producto, la cantidad de carne colocada en un pedido de sándwich, la variación en la calidad de un servicio, el conocimiento del servidor de los elementos del menú o la variación en los costos asociados con la comida (incluida la mano de obra y los materiales) en sí. Se trata de variaciones.

- Las»5 Vías»

- Reducir pasos Sin Valor añadido

- Mejorar el Sistema de medición

- Reducir la Variación de Causa Común

- Reducir la variación de Causa Especial

- Mueva el Medio para Mejorar la Capacidad del proceso

- ¿Tiene un método de mejora favorito? ¿Te encuentras usando una de las «5 Maneras» sobre otras? ¡Cuéntanoslo!

En su libro, Gestión de la Calidad para Organizaciones Que Utilizan Técnicas Lean Six Sigma, el Dr. Erick Jones define Lean Six Sigma como «la búsqueda incesante de la reducción de la variación del proceso y las mejoras innovadoras que afectan la satisfacción del cliente y afectan los resultados finales.»Me gusta esta definición. Implica un viaje continuo, no un solo proyecto. Mejorar los procesos se convierte en una mentalidad personal: «¿hay formas de hacerlo mejor?»¿La reducción de la variación en este proceso proporcionará un beneficio para el cliente?

Mejorar los procesos se convierte en una mentalidad personal: «¿hay formas de hacerlo mejor?»

Con tantos procesos dentro de una organización, y cada uno con mejoras potenciales, el primer dilema es, » ¿por dónde empezar?»Hazlo fácil para ti mismo. Elija un proceso en el que esté administrando o participando y pregunte: «¿cómo voy a mejorar esto?»»¿Qué variación existe actualmente en mi proceso?»

Las»5 Vías»

Aquí es donde entran en juego las «5 Vías». En mi experiencia, las formas de mejorar un proceso existente se limitan a estas 5 categorías:

- Reducir los Pasos Sin Valor Añadido

- Mejorar el Sistema de Medición

- Reducir la Variación de Causa Común

- Reducir la Variación de Causa Especial

- Mover la Media para Mejorar la Capacidad del Proceso

Eso es todo. La clave es saber qué tipo de mejora está aportando al esfuerzo. Vamos a aclarar las » 5 Maneras de Mejorar Tu Proceso.»

Reducir pasos Sin Valor añadido

Cada proceso consta de una serie de pasos que se enumeran inicialmente en el SIPOC. Pero una visión de alto nivel no es suficiente para entender verdaderamente el proceso.

El primer requisito es comprender cómo funciona un proceso. No cómo se dice que funciona o se documenta que funciona, sino cómo funciona en realidad. «¿ Qué hacen realmente las personas dentro del proceso?»Llevar a cabo una Caminata de Proceso o simplemente pasar tiempo con los participantes del proceso para documentar el proceso de manera que las personas (especialmente las que están dentro del proceso) puedan ver el «panorama general» generalmente produce algunos resultados fácilmente alcanzables o Victorias Rápidas.

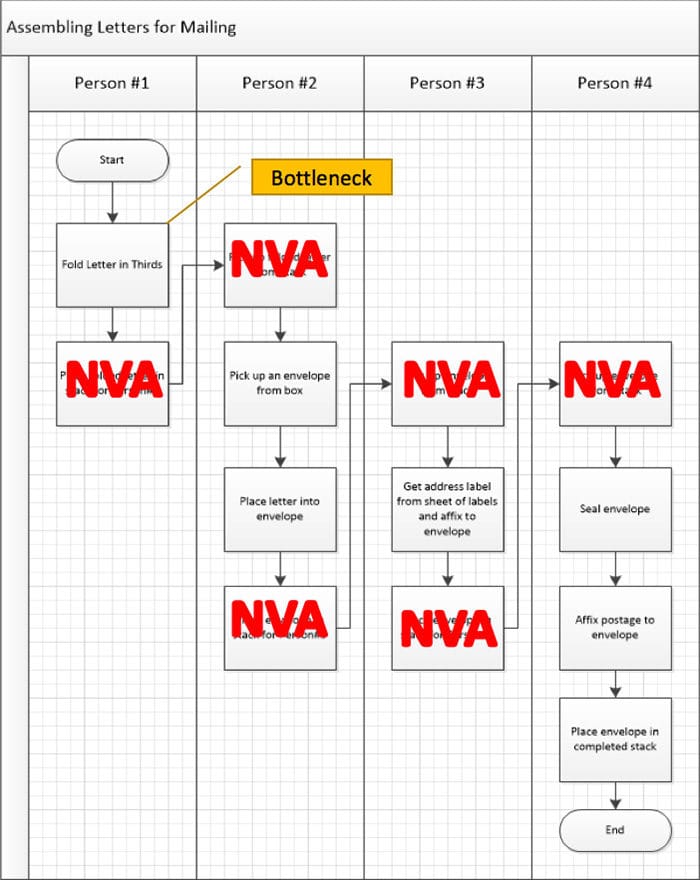

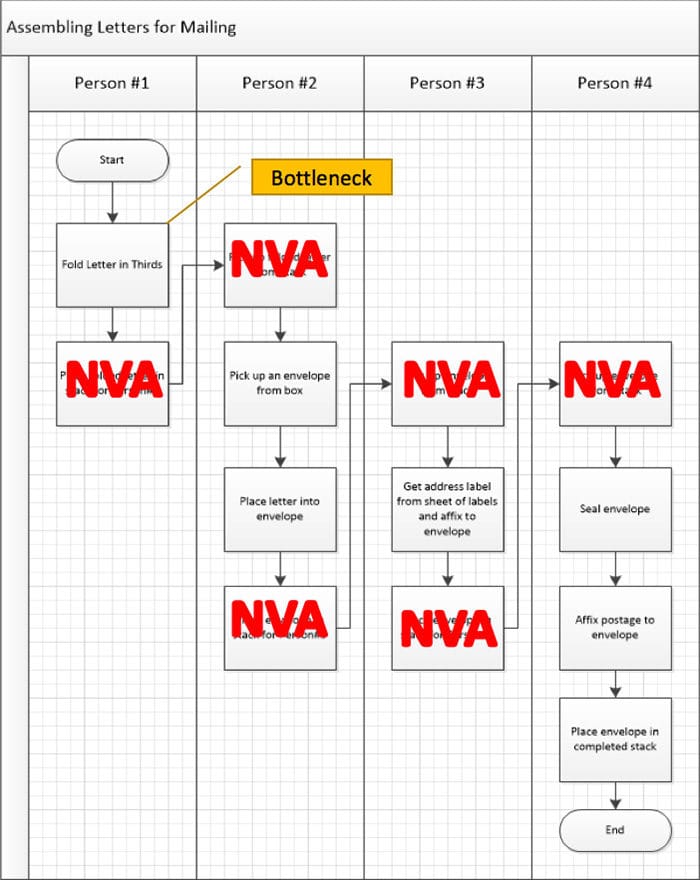

Busque cuellos de botella en el proceso y busque formas de equilibrar la carga de trabajo. Identifique los pasos sin valor agregado y determine si pueden eliminarse. ¿Es capaz de unir los pasos de valor agregado de una manera que beneficie al cliente? Cada proceso tiene residuos. Su trabajo es identificarlo, reducirlo o incluso eliminarlo.

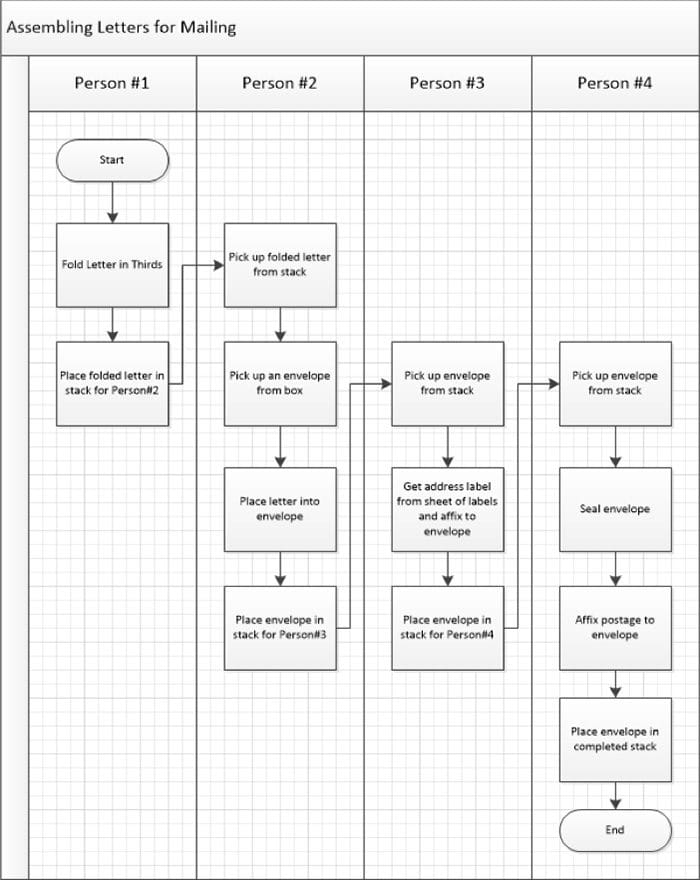

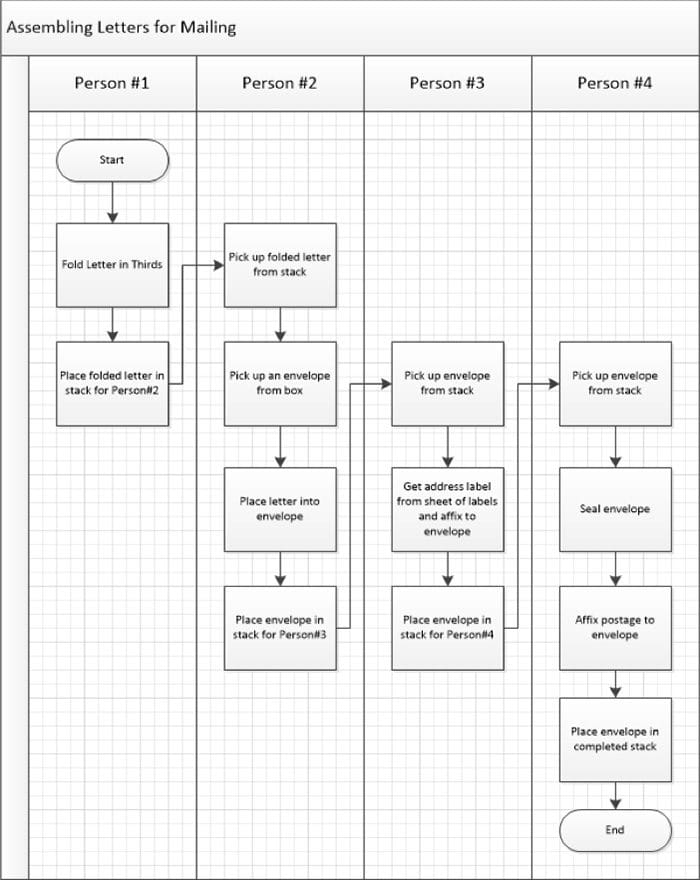

Considere el siguiente proceso. Se le asigna ensamblar y enviar por correo 500 sobres a sus clientes. Tienes 3 colegas que se han ofrecido voluntarios para ayudar. Por lo general, las personas se organizan en una línea de montaje para esta actividad, similar al Mapa de Swimlane que se muestra.

Pero si examina este proceso, hay una serie de pasos sin valor añadido. Cada movimiento hacia y desde cada pila no tiene valor agregado. Además, el plegado lleva más tiempo y, por lo tanto, forma un cuello de botella en el proceso.

Eliminar estos pasos sin valor agregado es relativamente fácil. Simplemente haga que cada una de las cuatro personas haga todos los pasos en lugar de entregarlos 3 veces. Esto elimina todos los movimientos y pick ups. Con el cuello de botella distribuido entre las 4 personas, la tarea lleva mucho menos tiempo.

Simplificar el proceso buscando residuos en el proceso es un buen lugar para comenzar cualquier esfuerzo de mejora, porque es fácil de entender por quienes trabajan en el proceso y no requiere mucha recopilación de datos para implementar mejoras.

Mejorar el Sistema de medición

Cada vez que recopila datos, la variación que observa es una combinación de la variación en el proceso y la variación en el sistema de medición.

Cada sistema de medición tiene variación, pero a menudo aquellos que buscan mejorar el proceso se olvidan de evaluar cuánta variación es el resultado de la forma en que se está midiendo. La variación de la medición está vinculada a la claridad de las definiciones operativas de cada medida.

Ninguna definición operativa es perfecta. Siempre hay alguna» interpretación», ya sea cómo se lee el dispositivo de medición, la efectividad de la escala en el dispositivo o incluso lo que el operador hace con los datos una vez que se realiza la lectura. Considere una receta que requiera» una cucharada » de azúcar. ¿Cuánto cuesta eso, una cucharadita? Una cucharada? Una cucharada colmada? Hay mucho espacio para la interpretación.

Al examinar cómo se comportan las personas cuando se les da una definición operativa, en este caso, «una cucharada», podemos medir la diferencia en sus interpretaciones. En muchos casos, la variación es relativamente pequeña, pero, sorprendentemente, hay muchas veces cuando es grande. A menos que lo compruebes, nunca lo sabrás.

En muchos casos, la variación es relativamente pequeña, pero, sorprendentemente, hay muchas veces cuando es grande.

He visto que muchas empresas no reconocen la reducción de la variación de medición como un proyecto de mejora «válido». Pero si la reducción de la variación es un objetivo de Lean Six Sigma, entonces esto ciertamente se ajusta a la ley. Lo prometo, los resultados valen la pena el esfuerzo.

Reducir la Variación de Causa Común

Es un principio subyacente que la variación existe en todos los procesos. El Dr. Walter Shewhart y el Dr. W. Edwards Deming sostuvieron que la variación podría dividirse en dos clases, causas comunes y especiales.

La separación de estas dos clases está relacionada con la frecuencia con que se observa cada tipo de variación en el proceso. La variación de causa común está presente de forma «regular».»Es parte del proceso existente y tradicionalmente etiquetado usando un Diagrama de Causa y Efecto (también conocido como Diagrama de Espina de pescado) dispuesto con las categorías de entrada (o hueso principal) :

- mano de obra

- máquina

- métodos

- materiales

- medición

- entorno

Para reducir este tipo de variación, debe estratificar sus datos para determinar la cantidad de variación atribuida a cada factor. Los factores de estratificación incluyen cosas como la ubicación del proceso, el turno temprano o tardío, el día de la semana o el tipo de pedido. La idea es buscar diferencias significativas en los resultados del proceso cuando estos factores están presentes.

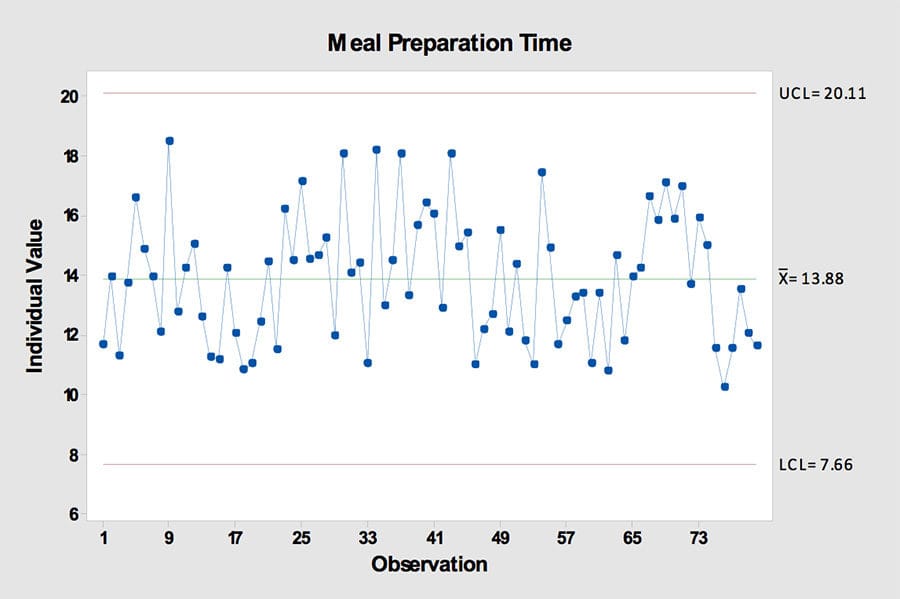

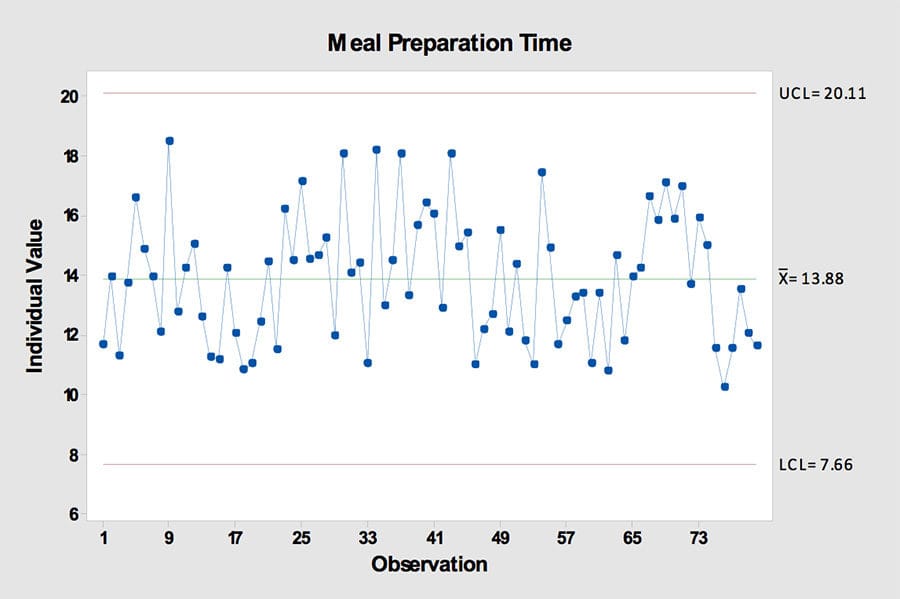

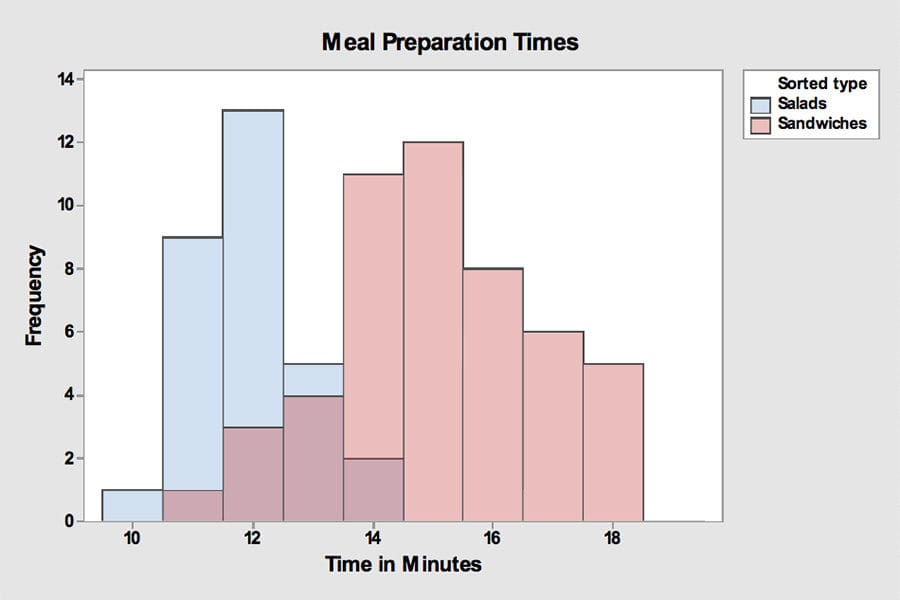

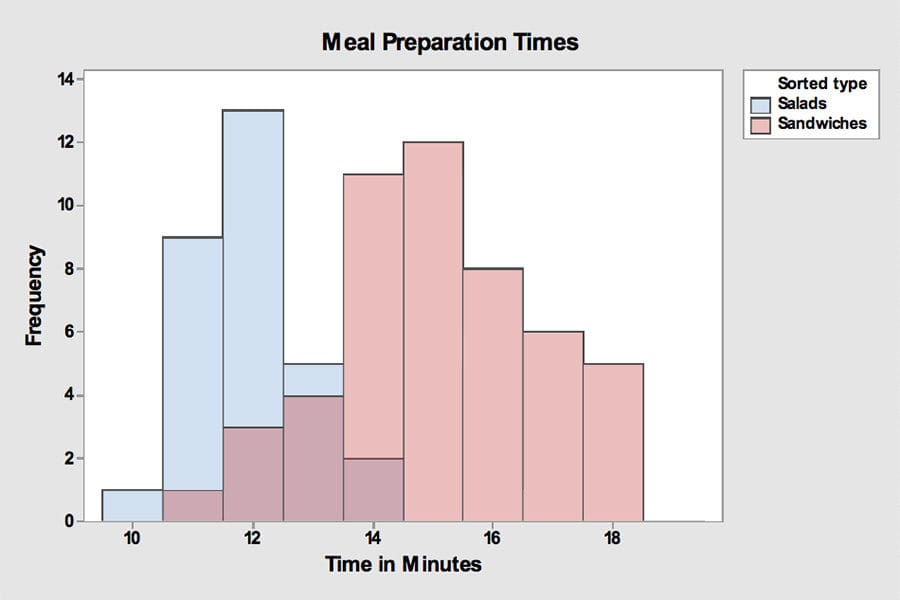

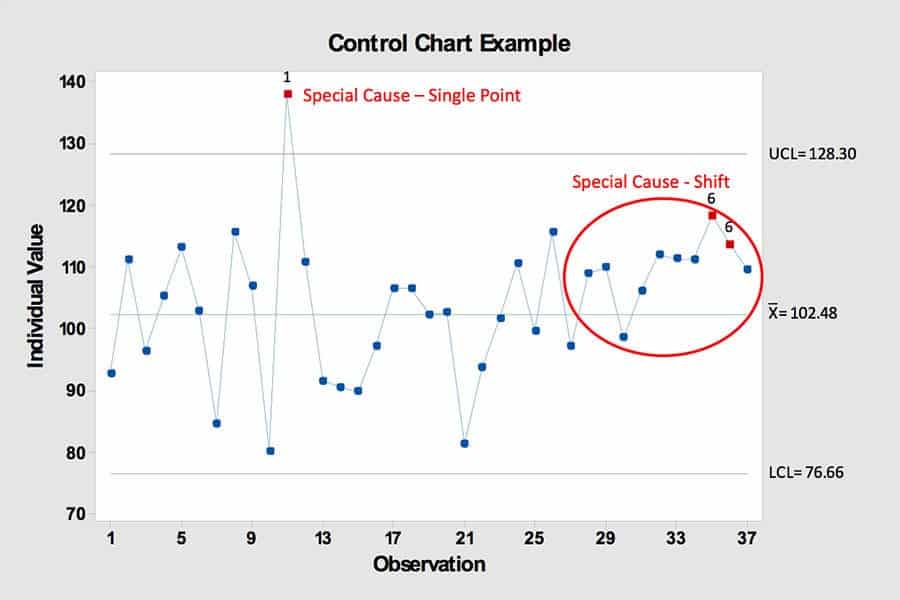

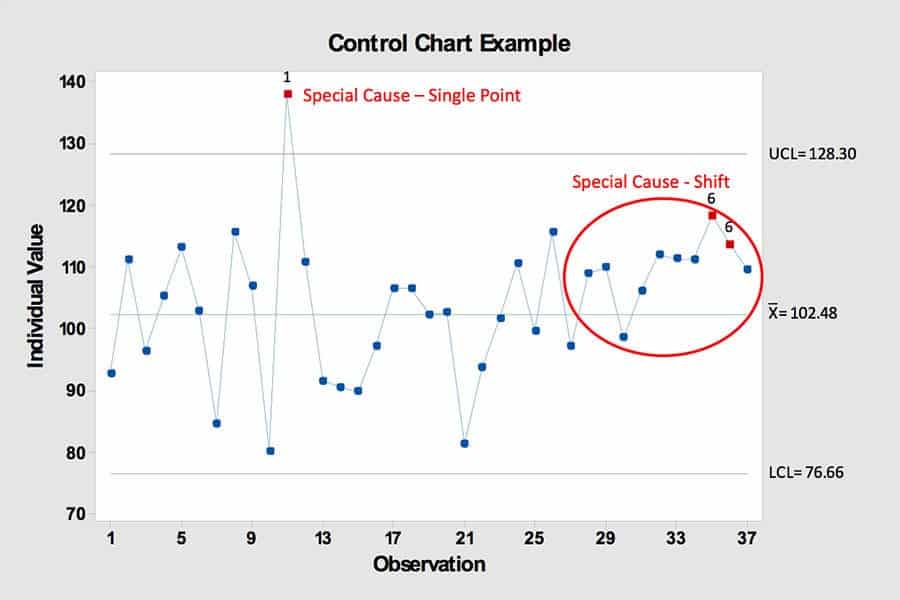

Usaremos el proceso de preparación de comidas como ejemplo. El Gráfico de control de arriba muestra la variación de causa común, pero cuando se estratifica por tipo de comida, se encuentran dos distribuciones diferentes en los datos.

Conocer esta diferencia proporciona una mejor oportunidad para examinar la variación en la preparación de ensaladas por separado de la preparación de sándwiches. Dado que los sándwiches tardan mucho más, es un buen lugar para comenzar.

El diseño de experimentos es una forma de recopilar esta información, aunque requiere que participes activamente en cambiar el proceso en lugar de solo observarlo pasivamente.

Sin embargo, una vez que tenga esta información, puede buscar formas de reducir esta variación. En muchos casos, esto implica trabajar con proveedores, ya sean internos o externos a su organización, para ayudarlos a reducir la variación en sus procesos. De las» 5 Formas», reducir la variación de causa común es la más difícil.

Reducir la variación de Causa Especial

Un proceso que solo contiene variación de causa común se considera estable o «en control».»Esto significa que la cantidad de variación en el proceso es consistente y predecible.

En contraste, la variación de causa especial hace que los procesos cambien. El cambio puede tener un impacto positivo en el proceso, o puede ser negativo. Reconocer el cambio brinda la oportunidad de entender por qué cambió. Una vez que se entiende la causa raíz, la información se puede utilizar para beneficiar al cliente.

La variación por causa especial incluye:

- Un cambio único específico: un punto único fuera de los límites de control (también conocido como valor atípico), como accidentes de tráfico durante una tormenta de nieve

- Un cambio en el proceso a un nivel de rendimiento diferente, como un cambio repentino en el número de entregas retrasadas de comidas debido a que se agrega un nuevo cocinero no capacitado al personal

- Una tendencia, un cambio más gradual en el proceso con el tiempo, como un aumento constante peso

La eliminación de la variación por causa especial da como resultado un proceso más consistente, así como una reducción general de la variación. La clave es reconocer cuándo se ha producido un cambio. El monitoreo del proceso mediante un Gráfico de Comportamiento/Control del proceso proporciona alertas de estos cambios. Esto permite a un equipo analizar por qué se produjo el cambio.

La supervisión del proceso mediante un Gráfico de Comportamiento/Control del proceso proporciona alertas de estos cambios.

Mueva el Medio para Mejorar la Capacidad del proceso

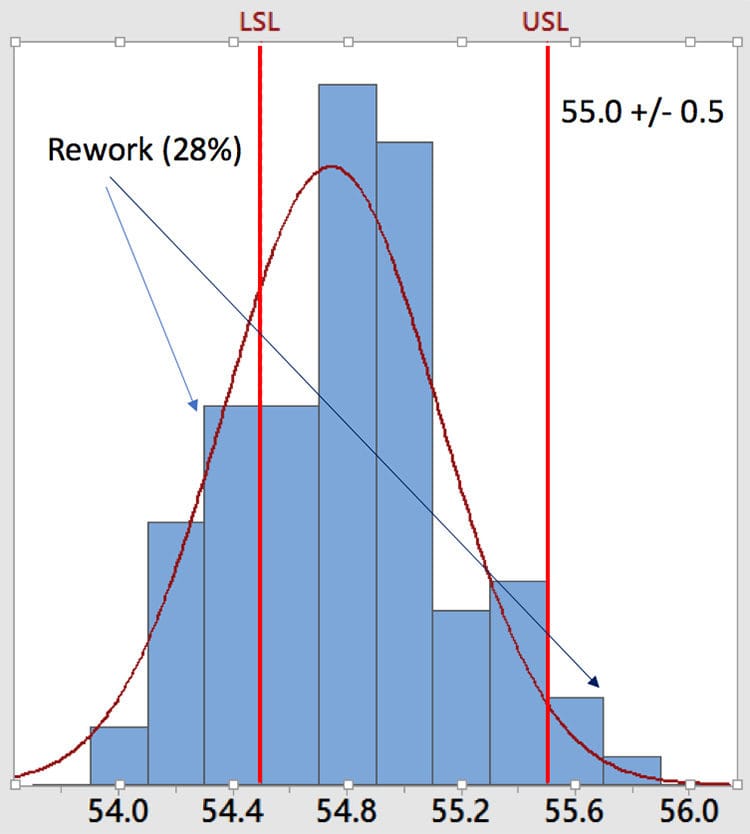

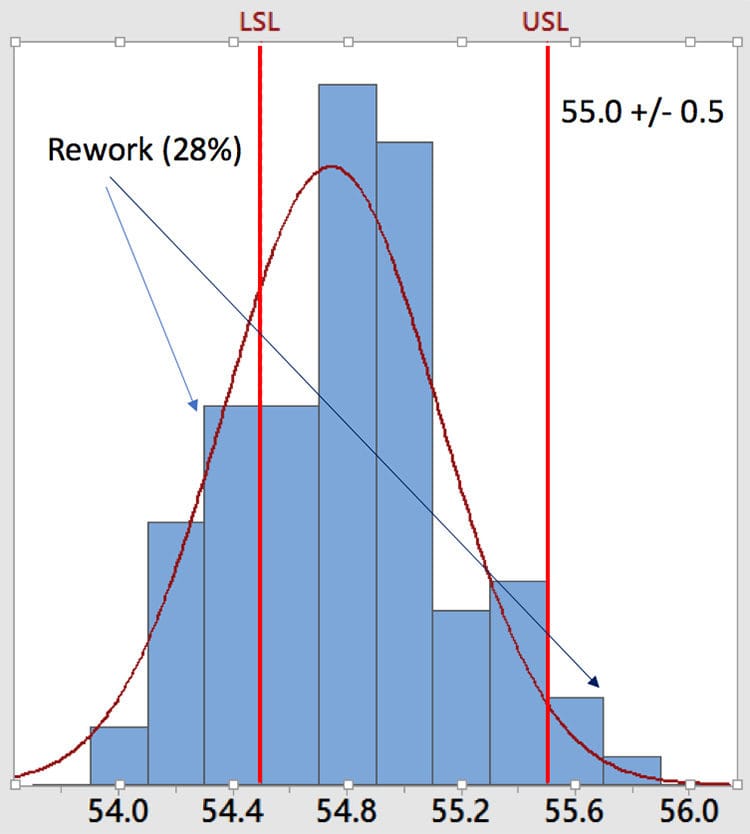

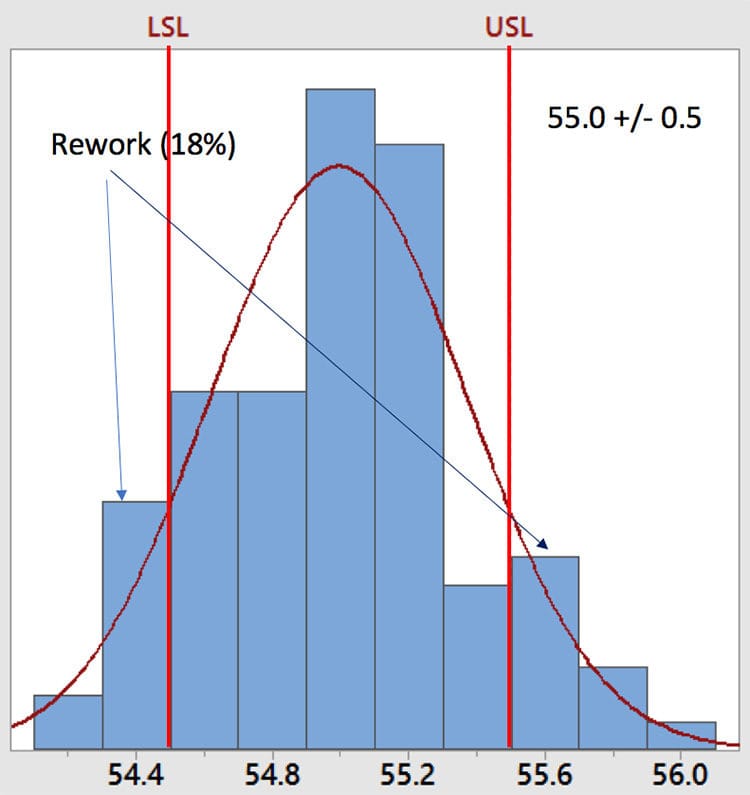

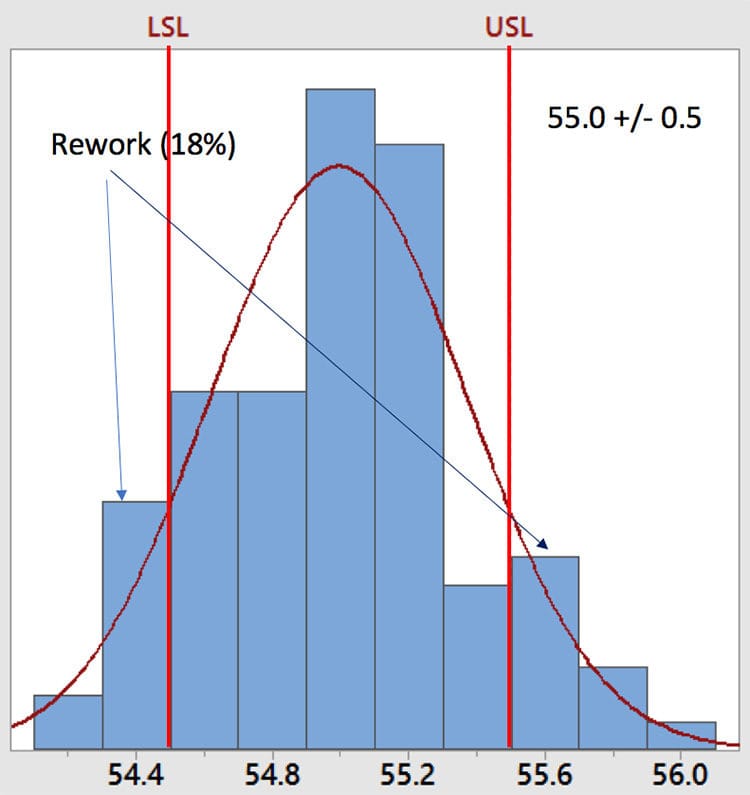

El enfoque de las primeras 4 Formas está en la variación, pero vivimos en un mundo que requiere especificaciones. Dado que la variación del proceso puede ser excesiva, las organizaciones establecen límites de especificación para reducir la variabilidad experimentada por el cliente.

Los artículos que están dentro de las especificaciones se consideran «buenos», y los artículos que están fuera de los límites se vuelven a trabajar o se desechan. La capacidad del proceso se define como la capacidad de entregar productos que están dentro de las especificaciones.

Incluso si la variación es grande, si la media no está centrada dentro de las dos especificaciones, la cantidad de retrabajo será mayor a medida que más valores caigan en un lado versus el otro. En este caso, la media es de 54,75 en lugar de 55, lo que resulta en un 28% de retrabajo. Incluso sin reducir la variación, mover la media a 55.0 reducirá la cantidad de retrabajo a 18%.

Comprender cuál de las «5 Formas» de usar al mejorar un proceso ayuda a enfocar un esfuerzo de mejora. Comience sus esfuerzos de mejora eligiendo una de las «5 Formas» y usándola para hacer una mejora inicial. Celebre su éxito, asegúrese de que la mejora se pueda mantener y luego busque otra manera de mejorar este proceso o elija otro proceso en el que trabajar. ¡Realmente puede ser así de simple!

Los esfuerzos de mejora deben ser continuos, un paso a la vez, una búsqueda incesante de reducción de variaciones que mejore la satisfacción del cliente y/o aumente el resultado final.