- Paul Simon schrieb 1975 ein Lied mit dem Titel „50 Ways to Leave Your Lover“, aber wenn es um Prozessverbesserung geht, gibt es wirklich nur „5 Ways to Improve a Process.“ Es geht darum, die Variation zu reduzieren; ob es sich um eine zeitliche Variation handelt, um einen Kunden im Bahama Bistro zu bedienen, um eine Variation der Dimensionswerte eines Produkts – die Menge an Fleisch, die auf eine Sandwichbestellung gelegt wird, um eine Variation der Qualität eines Service – das Wissen des Servers über die Menüpunkte oder die Variation der mit der Mahlzeit verbundenen Kosten (einschließlich der Arbeit und der Materialien) selbst. Es geht um Variation.

- Die „5 Wege“

- Nicht wertschöpfende Schritte reduzieren

- Verbesserung des Messsystems

- Variation der gemeinsamen Ursache reduzieren

- Variation der besonderen Ursache reduzieren

- Den Mittelwert verschieben, um die Prozessfähigkeit zu verbessern

- Haben Sie eine bevorzugte Verbesserungsmethode? Verwenden Sie einen der „5 Wege“ gegenüber anderen? Erzählen Sie uns davon!

Paul Simon schrieb 1975 ein Lied mit dem Titel „50 Ways to Leave Your Lover“, aber wenn es um Prozessverbesserung geht, gibt es wirklich nur „5 Ways to Improve a Process.“ Es geht darum, die Variation zu reduzieren; ob es sich um eine zeitliche Variation handelt, um einen Kunden im Bahama Bistro zu bedienen, um eine Variation der Dimensionswerte eines Produkts – die Menge an Fleisch, die auf eine Sandwichbestellung gelegt wird, um eine Variation der Qualität eines Service – das Wissen des Servers über die Menüpunkte oder die Variation der mit der Mahlzeit verbundenen Kosten (einschließlich der Arbeit und der Materialien) selbst. Es geht um Variation.

In seinem Buch, Qualitätsmanagement für Organisationen mit Lean Six Sigma Techniken, Dr. Erick Jones definiert Lean Six Sigma als „das unermüdliche Streben nach Reduzierung von Prozessvariationen und bahnbrechenden Verbesserungen, die sich auf die Kundenzufriedenheit und das Endergebnis auswirken.“ Ich mag diese Definition. Es impliziert eine fortlaufende Reise, kein einziges Projekt. Die Verbesserung von Prozessen wird zu einer persönlichen Denkweise – „Gibt es Möglichkeiten, dies besser zu machen?“ Wird die Reduzierung der Variation in diesem Prozess einen Vorteil für den Kunden bieten?

Prozesse verbessern wird zum persönlichen Mindset – „Gibt es Möglichkeiten, das besser zu machen?“

Bei so vielen Prozessen innerhalb einer Organisation und jedem mit Verbesserungspotenzial ist das erste Dilemma: „Wo soll ich anfangen?“ Mach es dir leicht. Wählen Sie einen Prozess, bei dem Sie verwalten oder teilnehmen, und fragen Sie: „Wie kann ich dies verbessern?“ „Welche Variation existiert derzeit in meinem Prozess?“

Die „5 Wege“

Hier kommen die „5 Wege“ ins Spiel. Nach meiner Erfahrung sind die Möglichkeiten zur Verbesserung eines bestehenden Prozesses auf diese 5 Kategorien beschränkt:

- Nicht wertschöpfende Schritte reduzieren

- Das Messsystem verbessern

- Variation der gemeinsamen Ursache reduzieren

- Variation der besonderen Ursache reduzieren

- Verschieben Sie den Mittelwert, um die Prozessfähigkeit zu verbessern

Das war’s. Der Schlüssel ist zu wissen, welche Art von Verbesserung Sie zu den Bemühungen bringen. Lassen Sie uns die „5 Möglichkeiten zur Verbesserung Ihres Prozesses“ erläutern.“

Nicht wertschöpfende Schritte reduzieren

Jeder Prozess besteht aus einer Reihe von Schritten, die zunächst im SIPOC aufgeführt sind. Aber eine High-Level-Ansicht reicht nicht aus, um den Prozess wirklich zu verstehen.

Die erste Anforderung besteht darin, ein Verständnis dafür zu entwickeln, wie ein Prozess funktioniert. Nicht wie es funktionieren soll oder wie es funktionieren soll, sondern wie es tatsächlich funktioniert. „Was machen die Menschen im Prozess wirklich?“ Einen Prozessspaziergang durchzuführen oder einfach nur Zeit mit Prozessbeteiligten zu verbringen, um den Prozess so zu dokumentieren, dass Menschen (insbesondere diejenigen innerhalb des Prozesses) das“große Ganze“ sehen können, führt im Allgemeinen zu leicht erreichbaren Ergebnissen oder schnellen Gewinnen.

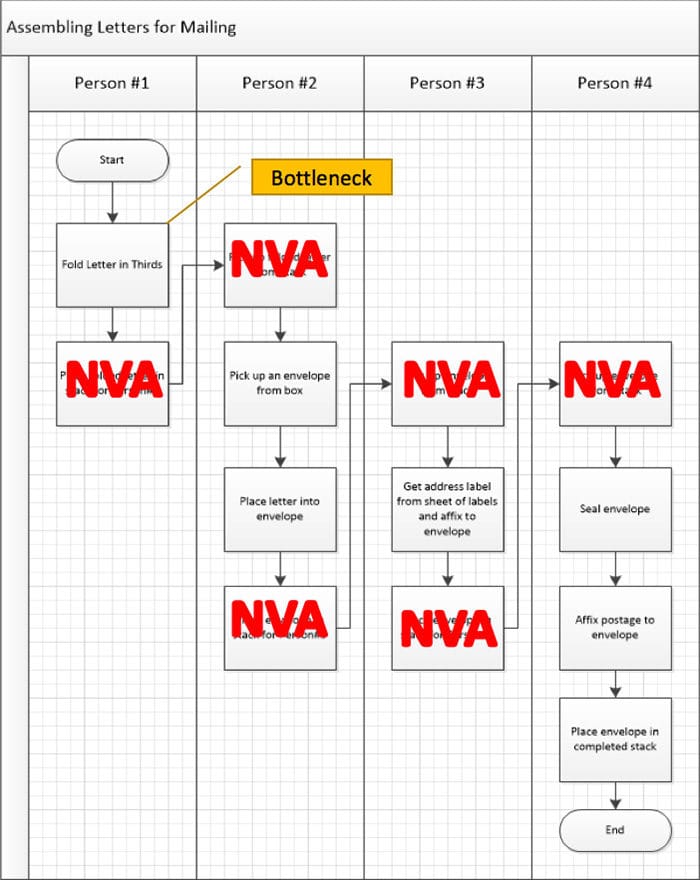

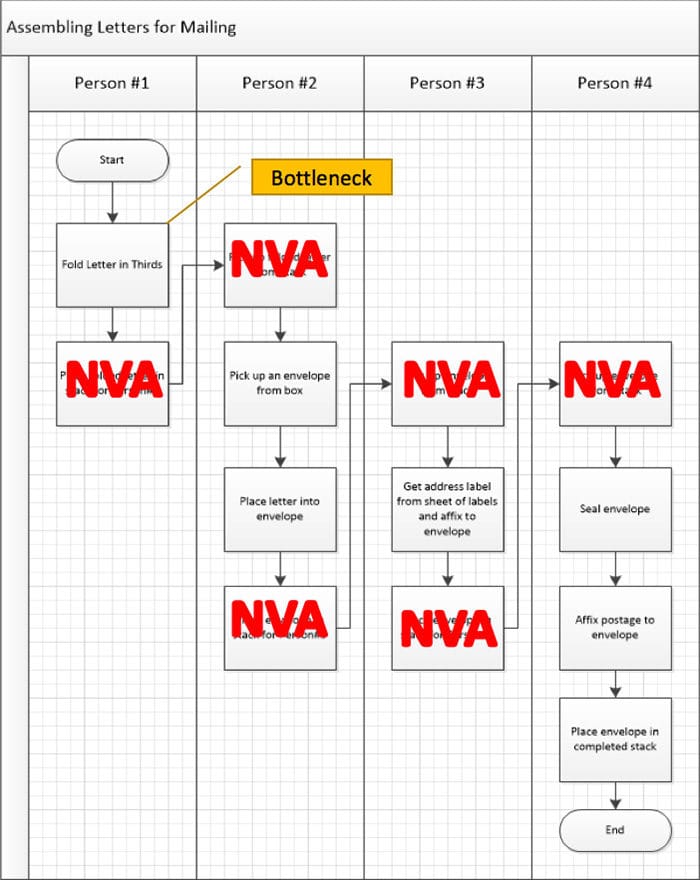

Suchen Sie nach Engpässen im Prozess und suchen Sie nach Möglichkeiten, die Arbeitsbelastung auszugleichen. Identifizieren Sie die nicht wertschöpfenden Schritte und bestimmen Sie, ob sie beseitigt werden können. Sind Sie in der Lage, die Wertschöpfungsschritte so zusammenzubringen, dass der Kunde davon profitiert? Jeder Prozess hat Abfall. Ihre Aufgabe ist es, sie zu identifizieren, zu reduzieren oder sogar zu beseitigen.

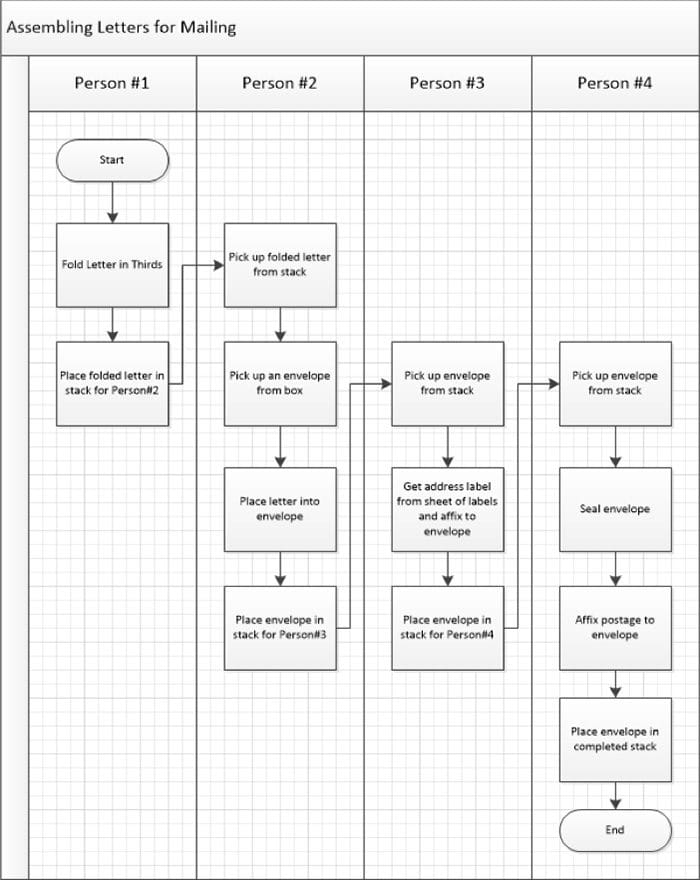

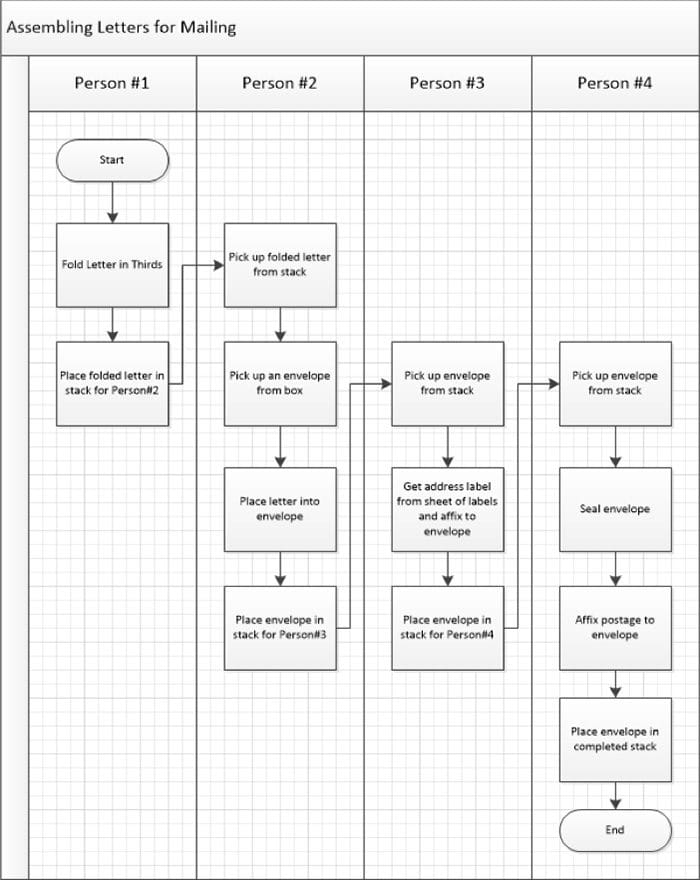

Betrachten Sie den folgenden Prozess. Sie werden beauftragt, 500 Umschläge zusammenzustellen und an Ihre Kunden zu versenden. Sie haben 3 Kollegen, die sich freiwillig gemeldet haben, um zu helfen. Normalerweise organisieren sich die Leute für diese Aktivität in einer Montagelinie, ähnlich der gezeigten Swimlane-Karte.

Wenn Sie diesen Prozess jedoch untersuchen, gibt es eine Reihe von Schritten ohne Mehrwert. Jede Bewegung zu und von jedem Stapel ist nicht wertschöpfend. Darüber hinaus nimmt das Falten die meiste Zeit in Anspruch und bildet daher einen Engpass im Prozess.

Die Beseitigung dieser nicht wertschöpfenden Schritte ist relativ einfach. Lassen Sie einfach jede der vier Personen alle Schritte ausführen, anstatt sie 3 mal abzugeben. Dadurch entfallen alle Bewegungen und Pick-ups. Da der Engpass auf alle 4 Personen verteilt ist, dauert die Aufgabe viel weniger Zeit.

Die Vereinfachung des Prozesses durch die Suche nach Verschwendung im Prozess ist ein guter Ausgangspunkt für Verbesserungsbemühungen, da sie von den am Prozess beteiligten Personen leicht verstanden werden kann und nicht viel Datenerfassung erfordert, um Verbesserungen zu implementieren.

Verbesserung des Messsystems

Wenn Sie Daten erfassen, ist die beobachtete Variation eine Kombination aus der Variation im Prozess und der Variation im Messsystem.

Jedes Messsystem hat Variationen, aber oft vergessen diejenigen, die Prozessverbesserungen anstreben, zu bewerten, wie viel von der Variation auf die Art und Weise zurückzuführen ist, wie es gemessen wird. Die Messvariation hängt mit der Klarheit der operativen Definitionen für jede Maßnahme zusammen.

Keine Betriebsdefinition ist perfekt. Es gibt immer eine gewisse „Interpretation“, ob es darum geht, wie das Messgerät abgelesen wird, die Wirksamkeit der Waage auf dem Gerät oder sogar, was der Bediener mit den Daten macht, sobald das Lesen erfolgt ist. Betrachten Sie ein Rezept, das „einen Löffel“ Zucker verlangt. Wie viel ist das – ein Teelöffel? Einen Esslöffel? Ein gehäufter Esslöffel? Viel Raum für Interpretation.

Indem wir untersuchen, wie sich Menschen verhalten, wenn sie eine operative Definition erhalten, in diesem Fall „ein Löffel voll“, können wir den Unterschied in ihren Interpretationen messen. In vielen Fällen ist die Variation relativ klein, aber überraschenderweise gibt es viele Male, wenn es groß ist. Wenn Sie es nicht überprüfen, werden Sie es nie erfahren.

In vielen Fällen ist die Variation relativ gering, aber überraschenderweise gibt es viele Male, in denen sie groß ist.

Ich habe gesehen, dass viele Unternehmen die Reduzierung von Messabweichungen nicht als „gültiges“ Verbesserungsprojekt anerkennen. Aber wenn die Reduzierung der Variation ein Ziel von Lean Six Sigma ist, dann passt dies sicherlich zur Rechnung. Ich verspreche, die Ergebnisse sind die Mühe wert.

Variation der gemeinsamen Ursache reduzieren

Es ist ein zugrundeliegendes Prinzip, dass Variation in allen Prozessen existiert. Dr. Walter Shewhart und Dr. W. Edwards Deming befürworteten, dass Variation in zwei Klassen unterteilt werden könnte, gemeinsame und besondere Ursachen.

Die Trennung dieser beiden Klassen hängt davon ab, wie häufig jede Art von Variation im Prozess beobachtet wird. Häufige Ursache Variation vorhanden ist, auf einer „regelmäßigen Basis.“ Es ist Teil des bestehenden Prozesses und wird traditionell mit einem Ursache-Wirkungs-Diagramm (auch bekannt als Fischgrätendiagramm) bezeichnet, das mit den Kategorien Input (oder Major Bone) angeordnet ist:

- manpower

- machine

- methods

- materials

- measurement

- environment

Um diese Art von Variation zu reduzieren, müssen Sie Ihre Daten stratifizieren, um das Ausmaß der Variation zu bestimmen, die jedem Faktor zugeschrieben wird. Zu den Schichtungsfaktoren zählen der Ort des Prozesses, die Früh- oder Spätschicht, der Wochentag oder die Art des Auftrags. Die Idee ist, nach signifikanten Unterschieden in den Prozessausgaben zu suchen, wenn diese Faktoren vorhanden sind.

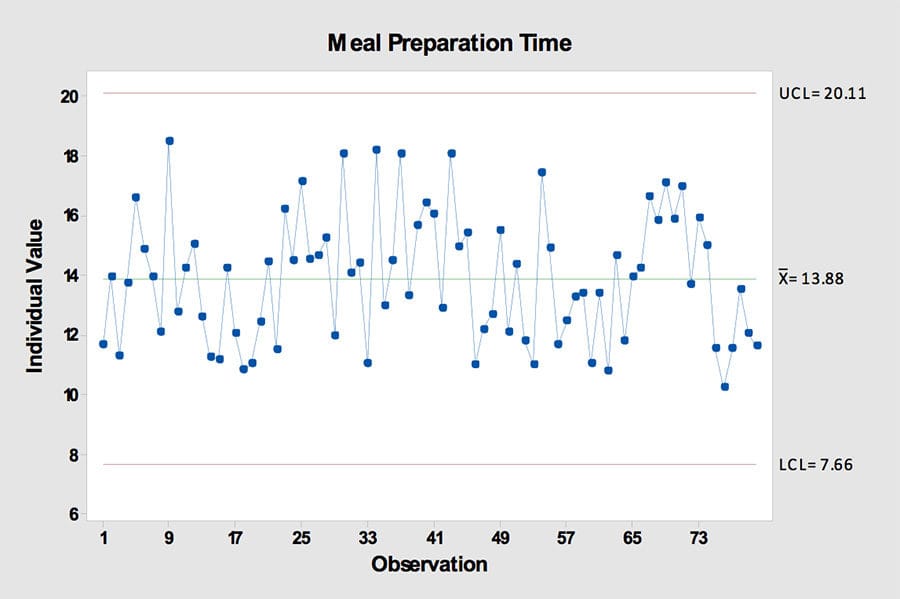

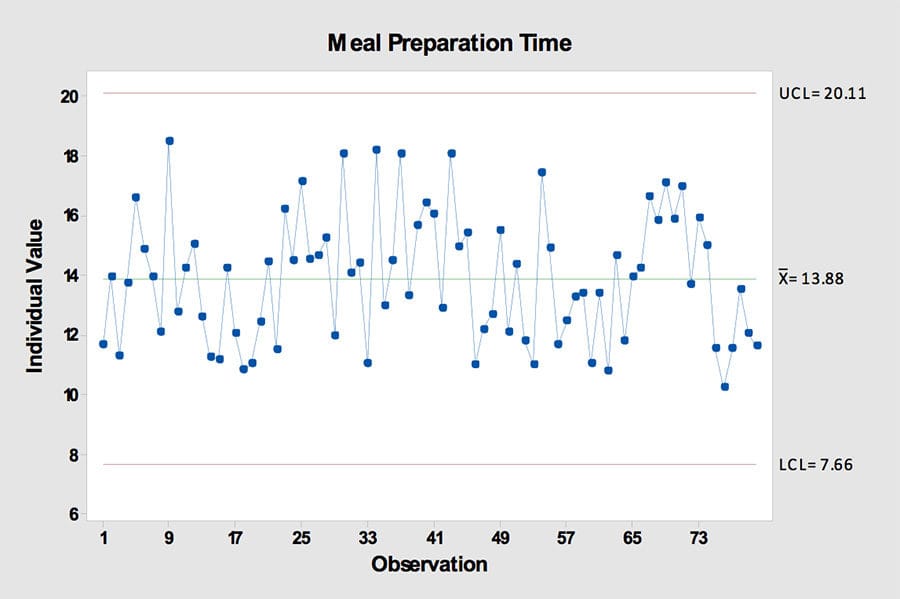

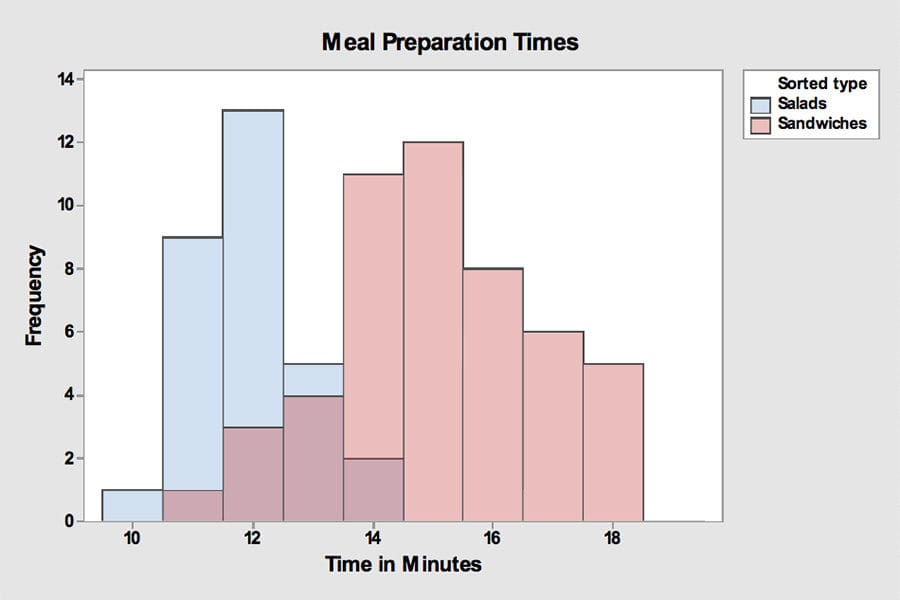

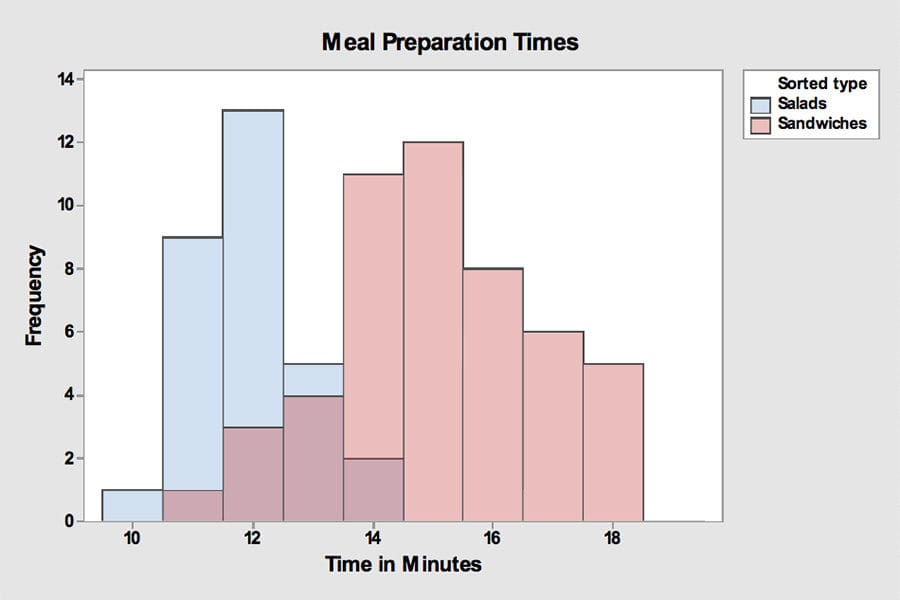

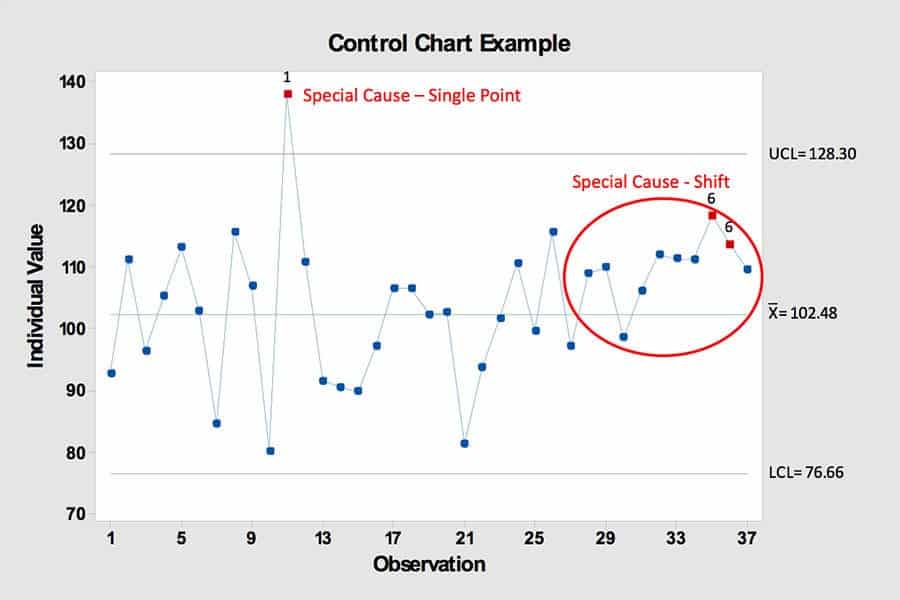

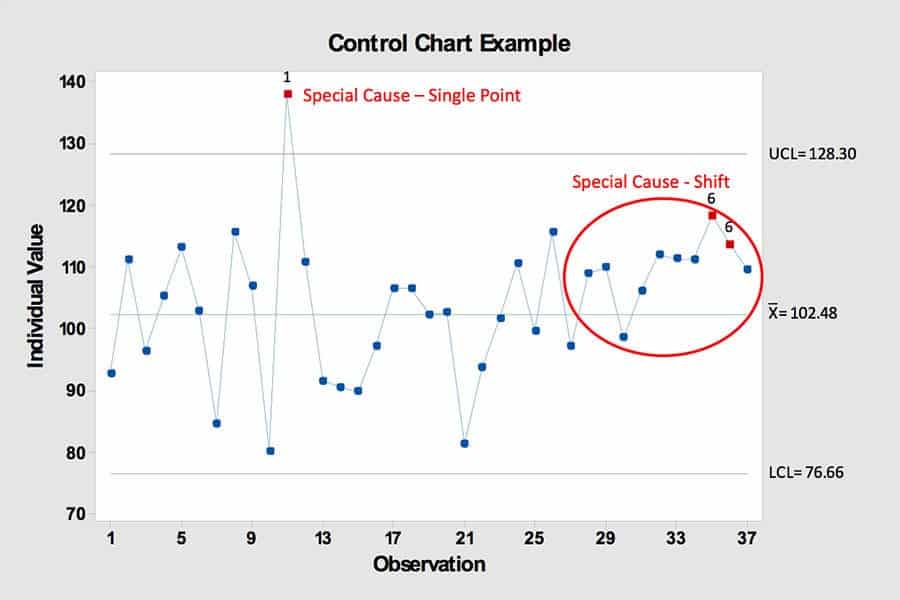

Wir verwenden den Prozess der Essenszubereitung als Beispiel. Das Kontrolldiagramm oben zeigt die Variation der häufigsten Ursachen, aber wenn Sie nach Mahlzeittyp geschichtet werden, finden Sie zwei verschiedene Verteilungen in den Daten.

Die Kenntnis dieses Unterschieds bietet eine bessere Möglichkeit, die Variation in der Salatzubereitung getrennt von der Sandwichzubereitung zu untersuchen. Da Sandwiches viel länger dauern, ist das ein guter Anfang.

Das Design von Experimenten ist eine Möglichkeit, diese Informationen zu sammeln, obwohl Sie sich aktiv an der Änderung des Prozesses beteiligen müssen, anstatt ihn nur passiv zu beobachten.

Sobald Sie diese Informationen haben, können Sie jedoch Wege finden, diese Variation zu reduzieren. In vielen Fällen beinhaltet dies die Zusammenarbeit mit Lieferanten, ob intern oder extern in Ihrem Unternehmen, um sie bei der Reduzierung der Variation in ihren Prozessen zu unterstützen. Von den „5 Möglichkeiten“ ist es am schwierigsten, die Variation der häufigsten Ursachen zu reduzieren.

Variation der besonderen Ursache reduzieren

Ein Prozess, der nur Variation der gemeinsamen Ursache enthält, wird als stabil oder „unter Kontrolle“ betrachtet.“ Dies bedeutet, dass die Variationsmenge im Prozess konsistent und vorhersehbar ist.

Im Gegensatz dazu bewirkt die Variation besonderer Ursachen, dass sich Prozesse ändern. Die Änderung kann sich positiv oder negativ auf den Prozess auswirken. Das Erkennen der Änderung bietet die Möglichkeit zu verstehen, warum sie sich geändert hat. Sobald die Ursache verstanden ist, können die Informationen zum Nutzen des Kunden verwendet werden.

Besondere Ursache Variation beinhaltet:

- Eine spezifische eindeutige Änderung – ein einzelner Punkt außerhalb der Kontrollgrenzen (auch bekannt als Ausreißer), z. B. Verkehrsunfälle während eines Schneesturms

- Eine Verschiebung des Prozesses auf ein anderes Leistungsniveau, z. B. eine plötzliche Verschiebung der Anzahl verzögerter Essenslieferungen aufgrund eines neuen ungeschulten Kochs, der dem Personal hinzugefügt wird

- Ein Trend, eine allmählichere Änderung des Prozesses im Laufe der Zeit, z. B. eine stetige Zunahme einer gewicht

Die Eliminierung von Special Cause Variation führt zu einem konsistenteren Prozess sowie zu einer Verringerung der Variation insgesamt. Der Schlüssel besteht darin, zu erkennen, wann eine Änderung stattgefunden hat. Die Überwachung des Prozesses mithilfe eines Prozessverhaltens- / Kontrolldiagramms bietet Warnungen zu diesen Änderungen. Auf diese Weise kann ein Team analysieren, warum die Änderung stattgefunden hat.

Die Überwachung des Prozesses mithilfe eines Prozessverhaltens-/Regeldiagramms bietet Warnungen zu diesen Änderungen.

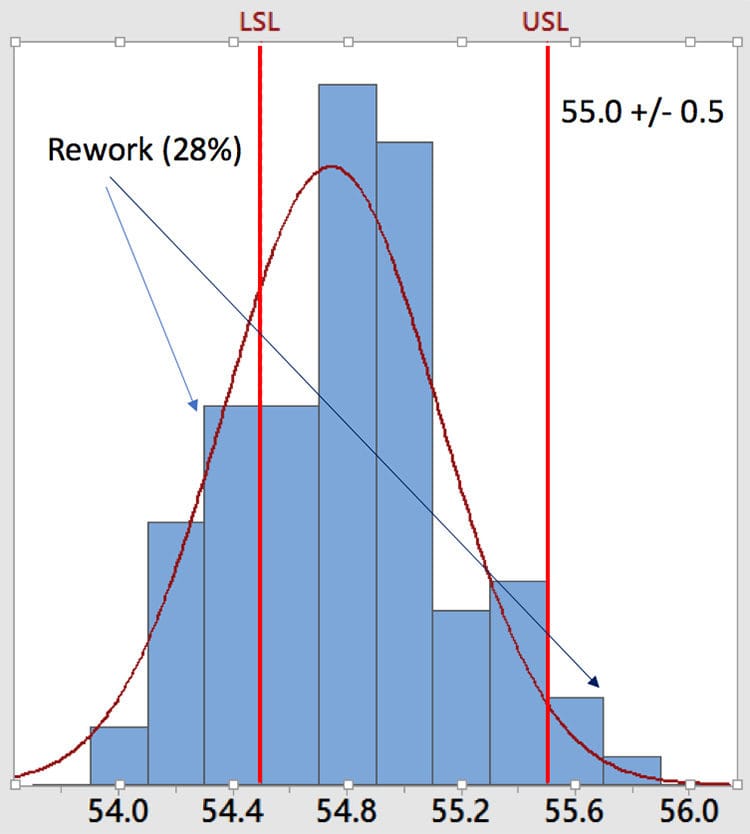

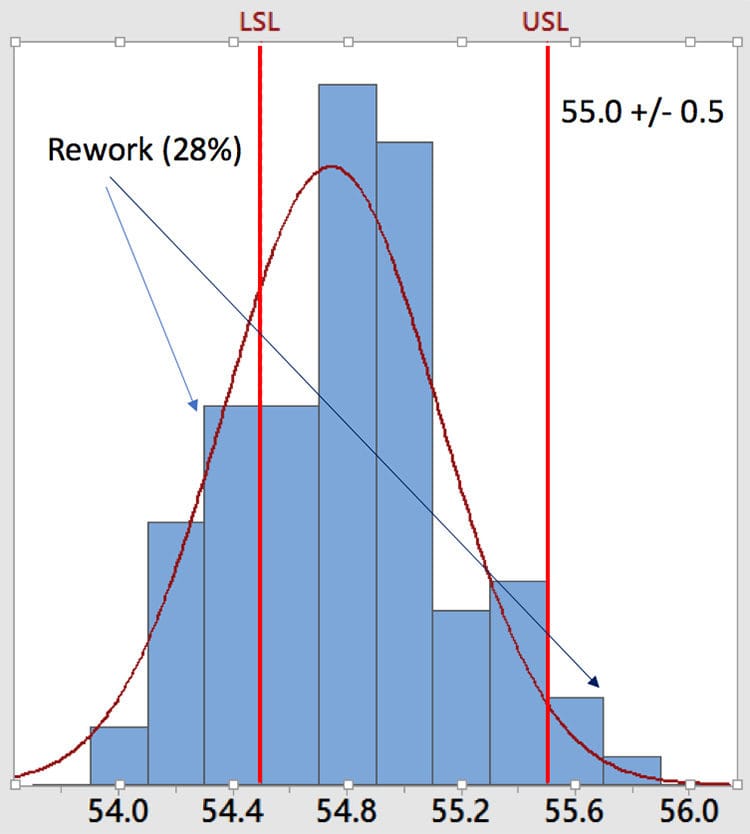

Den Mittelwert verschieben, um die Prozessfähigkeit zu verbessern

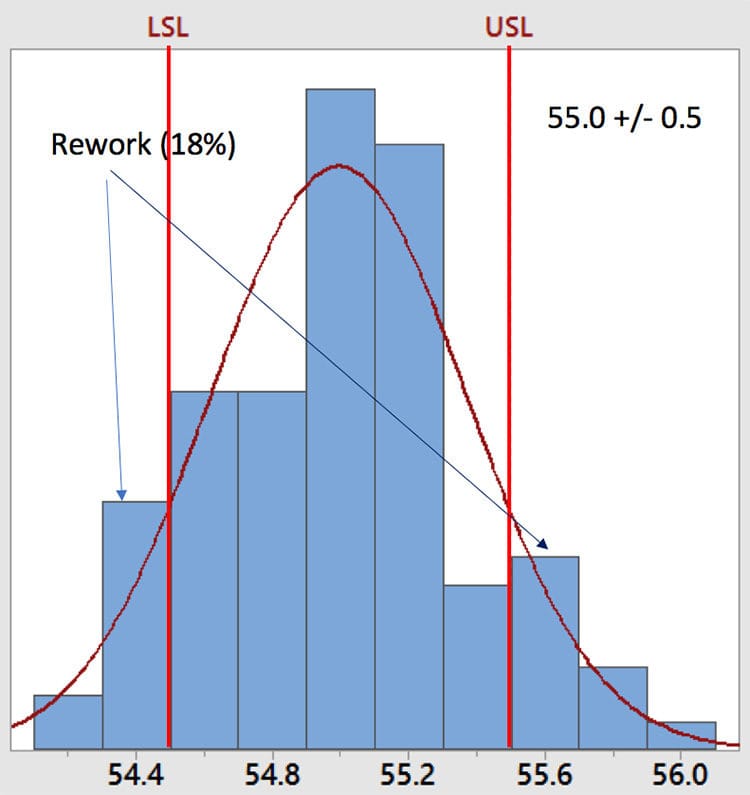

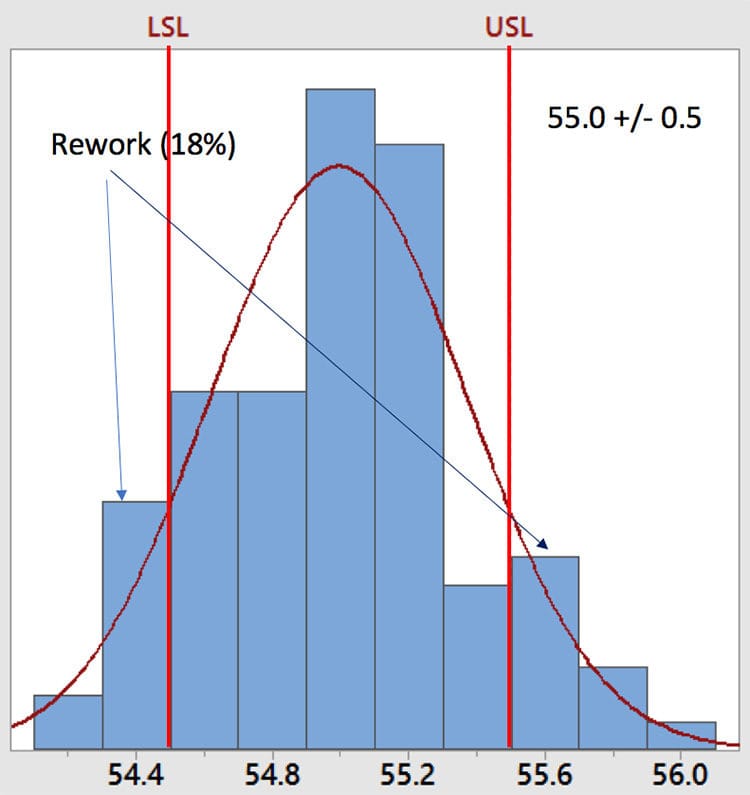

Der Fokus der ersten 4 Wege liegt auf Variation, aber wir leben in einer Welt, die Spezifikationen erfordert. Da Prozessabweichungen übermäßig sein können, legen Organisationen Spezifikationsgrenzen fest, um die vom Kunden erlebte Variabilität einzugrenzen.

Artikel, die unter die Spezifikationen fallen, gelten als „gut“, und Artikel, die außerhalb der Grenzwerte liegen, werden überarbeitet oder verschrottet. Die Fähigkeit des Prozesses ist definiert als die Fähigkeit, Ergebnisse zu liefern, die innerhalb der Spezifikationen liegen.

Selbst wenn die Variation groß ist, wenn der Mittelwert nicht innerhalb der beiden Spezifikationen zentriert ist, wird die Menge an Nacharbeit größer sein, da mehr Werte auf der einen Seite im Vergleich zur anderen herausfallen. In diesem Fall liegt der Mittelwert bei 54,75 statt 55, was zu 28% Nacharbeit führt. Auch ohne die Variation zu reduzieren, wird durch Verschieben des Mittelwerts auf 55,0 die Nacharbeit auf 18% reduziert.

Zu verstehen, welche der „5 Möglichkeiten“ bei der Verbesserung eines Prozesses zu verwenden sind, hilft, eine Verbesserungsbemühung zu fokussieren. Beginnen Sie Ihre Verbesserungsbemühungen, indem Sie eine der „5 Möglichkeiten“ auswählen und damit eine erste Verbesserung vornehmen. Feiern Sie Ihren Erfolg, stellen Sie sicher, dass die Verbesserung aufrechterhalten werden kann, und suchen Sie dann entweder nach einer anderen Möglichkeit, diesen Prozess zu verbessern, oder wählen Sie einen anderen Prozess aus, an dem Sie arbeiten möchten. Es kann wirklich so einfach sein!

Die Verbesserungsbemühungen sollten fortgesetzt werden – Schritt für Schritt, ein unermüdliches Streben nach Variationsreduzierung, das die Kundenzufriedenheit verbessert und / oder das Endergebnis steigert.