- Paul Simon a écrit une chanson en 1975 intitulée « 50 Façons de quitter son Amant », mais, lorsqu’il s’agit d’améliorer un processus, il n’y a vraiment que « 5 Façons d’Améliorer un Processus. » Il s’agit de réduire les variations; qu’il s’agisse de variation dans le temps pour servir un client au Bahama Bistro, de variation des valeurs dimensionnelles d’un produit – la quantité de viande placée sur une commande de sandwich, de variation de la qualité de la connaissance des éléments du menu par un serveur de service ou de variation des coûts associés au repas (y compris la main–d’œuvre et les matériaux) lui-même. Tout est une question de variation.

- Les « 5 Voies »

- Réduire les Étapes sans valeur ajoutée

- Améliorer le Système de mesure

- Réduire la variation de cause commune

- Réduire la variation de cause spéciale

- Déplacer le Moyen pour améliorer la capacité du processus

- Avez-vous une méthode d’amélioration préférée? Vous trouvez-vous à utiliser l’une des « 5 façons » par rapport aux autres? Parlez-nous de ça !

Dans son livre, Quality Management for Organizations Using Lean Six Sigma Techniques, Dr. Erick Jones définit Le Lean Six Sigma comme « la poursuite incessante de la réduction de la variation des processus et des améliorations révolutionnaires qui ont un impact sur la satisfaction des clients et sur le résultat net. »J’aime cette définition. Cela implique un voyage continu, pas un seul projet. L’amélioration des processus devient un état d’esprit personnel – « existe-t-il des moyens de mieux faire cela? »La réduction de la variation dans ce processus apportera-t-elle un avantage au client?

Améliorer les processus devient un état d’esprit personnel – « existe-t-il des moyens de faire mieux? »

Avec autant de processus au sein d’une organisation, et chacun avec des améliorations potentielles, le premier dilemme est: « par où commencer? »Facilitez-vous les choses. Choisissez un processus où vous gérez ou participez et demandez: « comment vais-je améliorer cela? » » Quelle variation existe actuellement dans mon processus? »

Les « 5 Voies »

C’est là que les « 5 Voies » entrent en jeu. D’après mon expérience, les moyens d’améliorer un processus existant se limitent à ces 5 catégories:

- Réduire les Étapes Sans Valeur Ajoutée

- Améliorer le Système de Mesure

- Réduire la Variation de Cause Commune

- Réduire la Variation de Cause Spéciale

- Déplacer la Moyenne pour Améliorer la Capacité du Processus

C’est tout. La clé est de savoir quel type d’amélioration vous apportez à l’effort. Clarifions les « 5 Façons d’améliorer Votre processus. »

Réduire les Étapes sans valeur ajoutée

Chaque processus consiste en une série d’étapes qui sont initialement répertoriées dans le SIPOC. Mais une vue de haut niveau ne suffit pas pour vraiment comprendre le processus.

La première exigence est de comprendre le fonctionnement d’un processus. Pas comment on dit que cela fonctionne ou documenté pour fonctionner, mais comment cela fonctionne réellement. » Que font vraiment les gens dans le processus? »Effectuer une marche du processus ou simplement passer du temps avec les participants au processus pour documenter le processus de sorte que les gens (en particulier ceux qui font partie du processus) puissent voir la « vue d’ensemble » produit généralement des résultats facilement réalisables ou des gains rapides.

Recherchez les goulots d’étranglement dans le processus et cherchez des moyens d’équilibrer la charge de travail. Identifier les étapes sans valeur ajoutée et déterminer si elles peuvent être éliminées. Êtes-vous capable de rassembler les étapes à valeur ajoutée d’une manière qui profite au client? Chaque processus a des déchets. Votre travail consiste à l’identifier, à le réduire ou même à l’éliminer.

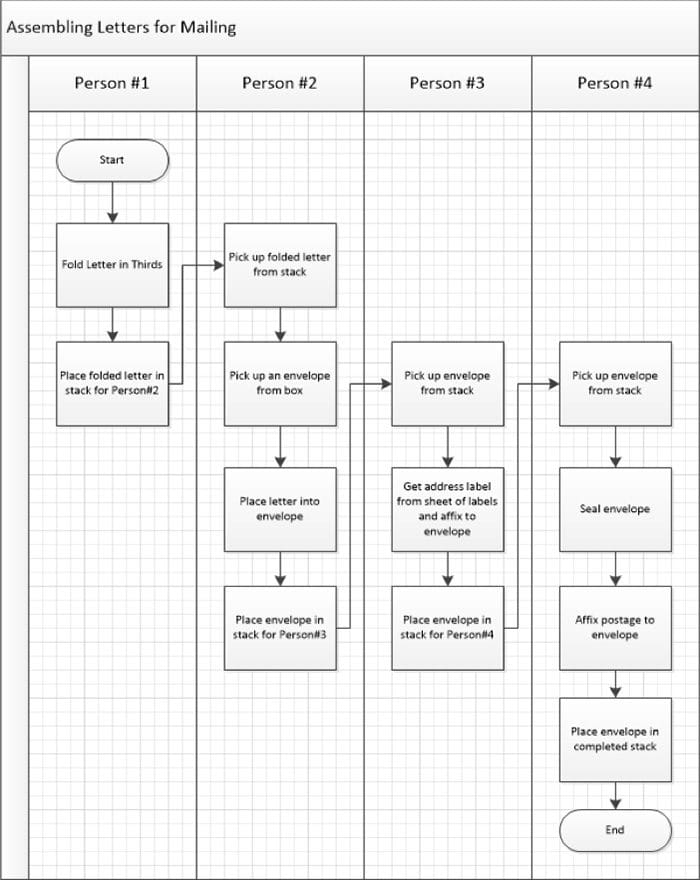

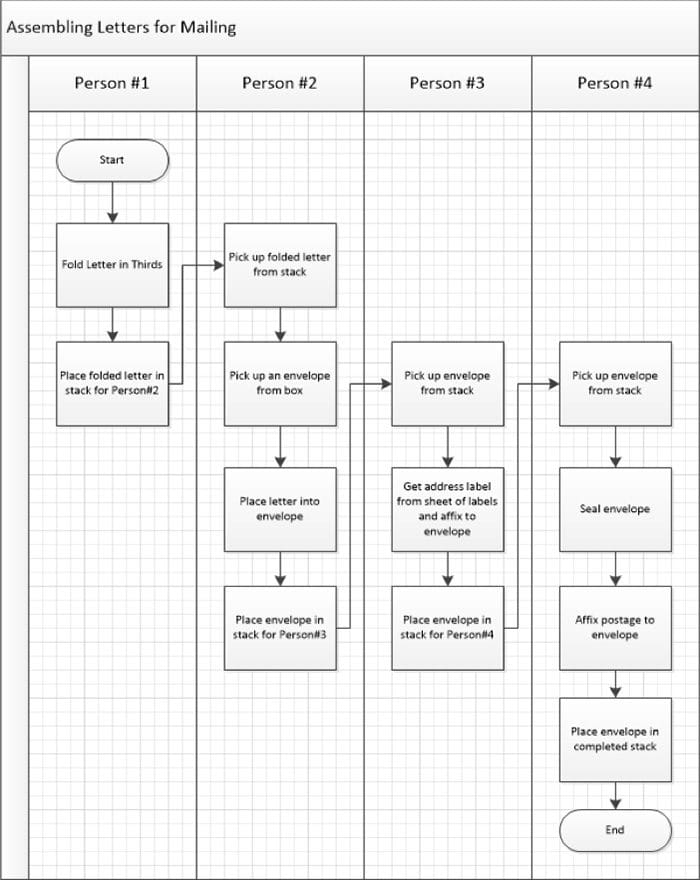

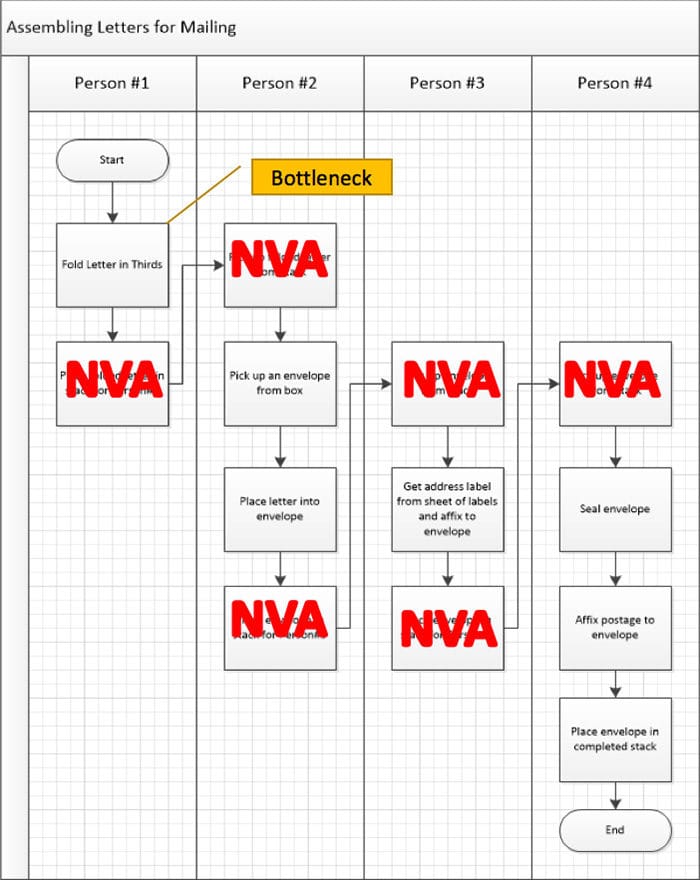

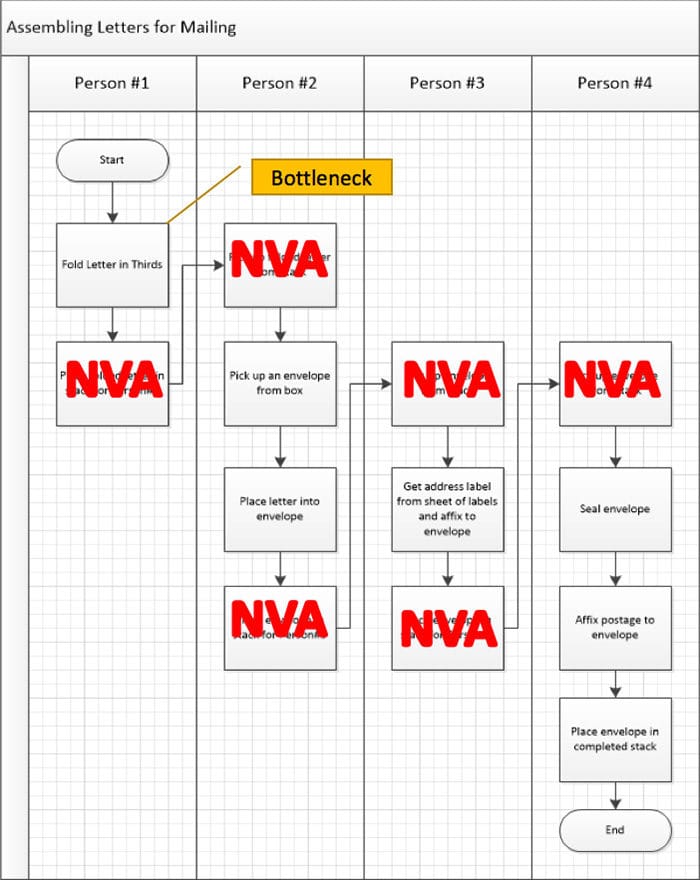

Considérez le processus suivant. Vous êtes chargé d’assembler et d’envoyer 500 enveloppes à vos clients. Vous avez 3 collègues qui se sont portés volontaires pour vous aider. Généralement, les gens s’organisent dans une chaîne de montage pour cette activité, semblable à la carte de la piscine montrée.

Mais si vous examinez ce processus, il existe un certain nombre d’étapes sans valeur ajoutée. Chaque mouvement vers et depuis chaque pile n’a pas de valeur ajoutée. De plus, le pliage prend le plus de temps et constitue donc un goulot d’étranglement dans le processus.

L’élimination de ces étapes sans valeur ajoutée est relativement facile. Demandez simplement à chacune des quatre personnes de faire toutes les étapes plutôt que de les remettre 3 fois. Cela élimine tous les mouvements et les ramassages. Avec le goulot d’étranglement réparti entre les 4 personnes, la tâche prend beaucoup moins de temps.

Simplifier le processus en recherchant des déchets dans le processus est un bon endroit pour commencer tout effort d’amélioration, car il est facilement compris par ceux qui travaillent dans le processus et ne nécessite pas beaucoup de collecte de données pour mettre en œuvre des améliorations.

Améliorer le Système de mesure

Chaque fois que vous collectez des données, la variation que vous observez est une combinaison de la variation du processus et de la variation du système de mesure.

Chaque système de mesure a une variation, mais souvent ceux qui cherchent à améliorer les processus oublient d’évaluer la quantité de variation résultant de la façon dont elle est mesurée. La variation des mesures est liée à la clarté des définitions opérationnelles de chaque mesure.

Aucune définition opérationnelle n’est parfaite. Il y a toujours une certaine « interprétation », qu’il s’agisse de la façon dont l’appareil de mesure est lu, de l’efficacité de la balance sur l’appareil ou même de ce que l’opérateur fait des données une fois la lecture effectuée. Considérez une recette qui nécessite « une cuillerée » de sucre. Combien ça coûte – une cuillère à café? Une cuillère à soupe ? Une cuillère à soupe? Beaucoup de place pour l’interprétation là-bas.

En examinant comment les gens se comportent lorsqu’on leur donne une définition opérationnelle, dans ce cas, « une cuillerée », nous pouvons mesurer la différence dans leurs interprétations. Dans de nombreux cas, la variation est relativement faible mais, étonnamment, il y a de nombreuses fois où elle est grande. Sauf si vous vérifiez, vous ne le saurez jamais.

Dans de nombreux cas, la variation est relativement faible mais, étonnamment, il y a de nombreuses fois où elle est grande.

J’ai vu de nombreuses entreprises ne pas reconnaître la réduction des variations de mesure comme un projet d’amélioration « valide ». Mais si la réduction de la variation est un objectif de Lean Six Sigma, cela correspond certainement à la facture. Je le promets, les résultats en valent la peine.

Réduire la variation de cause commune

C’est un principe sous-jacent que la variation existe dans tous les processus. Le Dr Walter Shewhart et le Dr W. Edwards Deming ont soutenu que la variation pouvait être divisée en deux classes, les causes communes et les causes spéciales.

La séparation de ces deux classes est liée à la fréquence à laquelle chaque type de variation est observé dans le processus. La variation de cause commune est présente sur une « base régulière. »Cela fait partie du processus existant et est traditionnellement étiqueté à l’aide d’un diagramme de cause à effet (alias Diagramme en arête de poisson) arrangé avec les catégories d’entrée (ou d’os majeur):

- main-d’œuvre

- machine

- méthodes

- matériaux

- mesure

- environnement

Pour réduire ce type de variation, vous devez stratifier vos données afin de déterminer la quantité de variation attribuée à chaque facteur. Les facteurs de stratification comprennent des éléments tels que l’emplacement du processus, le quart de travail tôt ou tard, le jour de la semaine ou le type de commande. L’idée est de rechercher des différences significatives dans les résultats du processus lorsque ces facteurs sont présents.

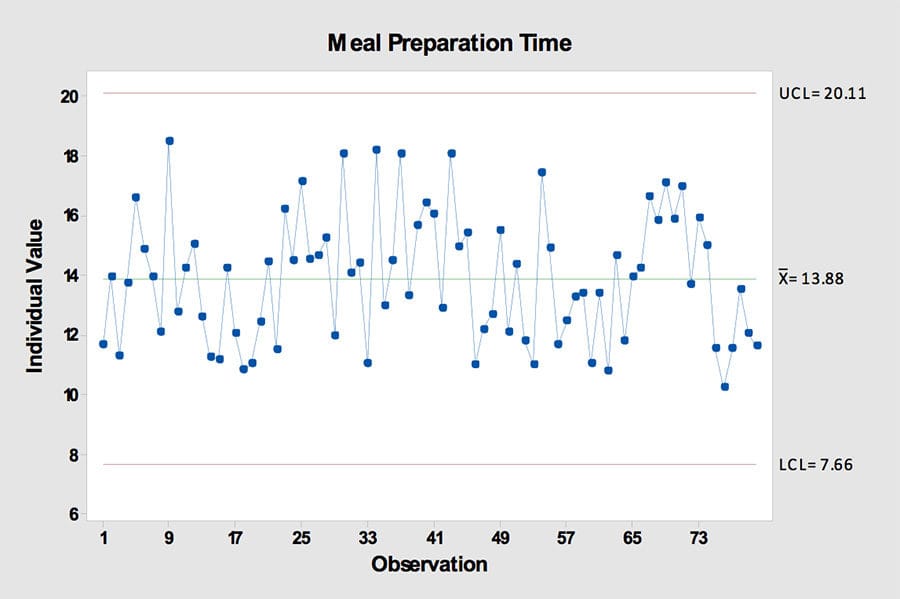

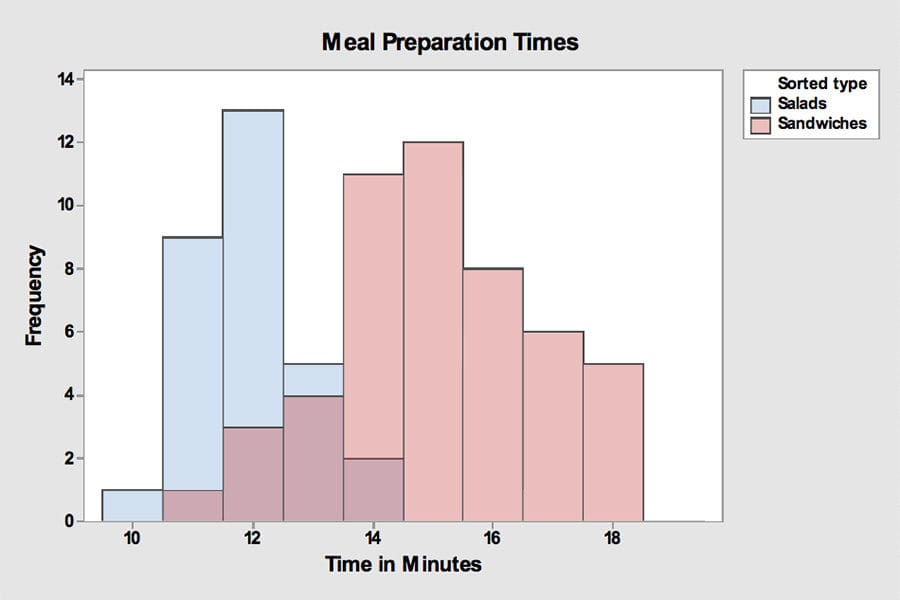

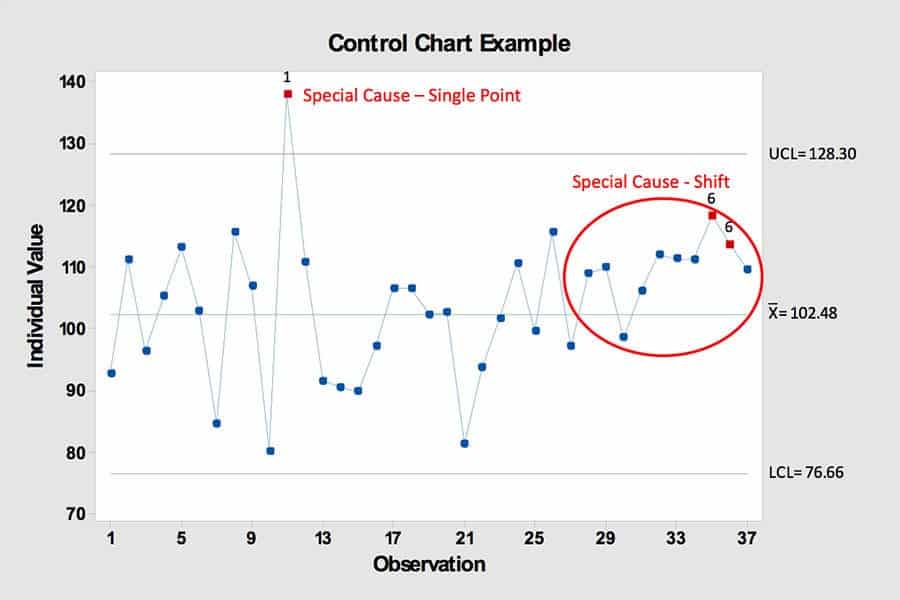

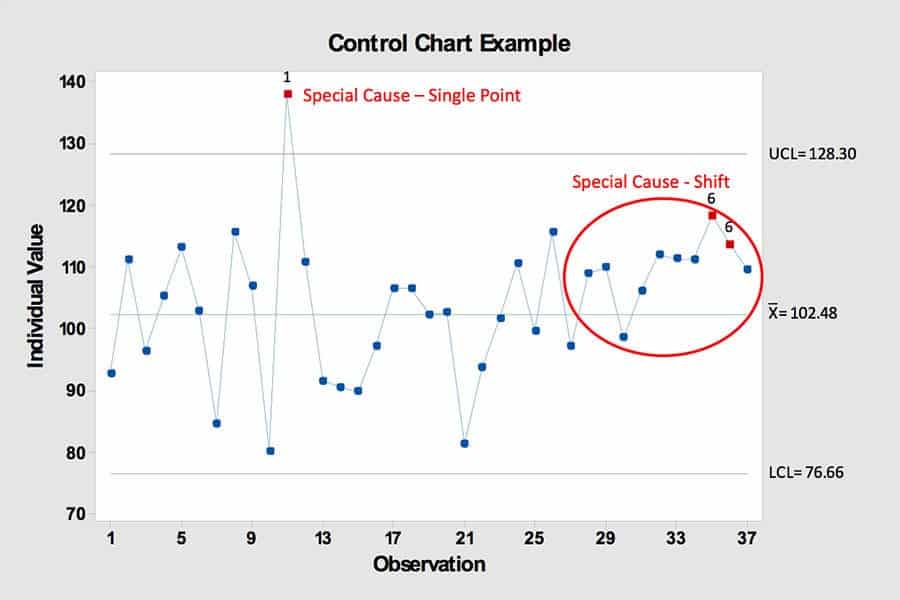

Nous utiliserons le processus de préparation des repas comme exemple. Le tableau de contrôle ci-dessus montre la variation des causes courantes, mais lorsqu’il est stratifié par type de repas, vous trouvez deux distributions différentes dans les données.

Connaître cette différence offre une meilleure occasion d’examiner la variation de la préparation de salade séparément de la préparation de sandwich. Comme les sandwichs prennent beaucoup plus de temps, c’est un bon point de départ.

La conception d’expériences est un moyen de recueillir ces informations, bien qu’elle exige que vous vous engagiez activement à modifier le processus plutôt que de simplement l’observer passivement.

Cependant, une fois que vous avez ces informations, vous pouvez rechercher des moyens de réduire cette variation. Dans de nombreux cas, cela implique de travailler avec des fournisseurs, qu’ils soient internes ou externes à votre organisation, pour les aider à réduire la variation de leurs processus. Parmi les « 5 façons », la réduction de la variation de cause commune est la plus difficile.

Réduire la variation de cause spéciale

Un processus qui ne contient que la variation de cause commune est considéré comme stable ou » sous contrôle « . »Cela signifie que la quantité de variation dans le processus est cohérente et prévisible.

En revanche, la variation de cause spéciale entraîne un changement des processus. Le changement peut avoir un impact positif sur le processus, ou il peut être négatif. Reconnaître le changement donne l’occasion de comprendre pourquoi il a changé. Une fois la cause première comprise, les informations peuvent être utilisées au profit du client.

La variation de cause spéciale comprend:

- Un changement unique spécifique – un point unique en dehors des limites de contrôle (valeur aberrante), tel qu’un accident de la circulation lors d’une tempête de neige

- Un changement dans le processus à un niveau de performance différent, tel qu’un changement soudain du nombre de livraisons de repas retardées en raison de l’ajout d’un nouveau cuisinier non formé au personnel

- Une tendance, un changement plus progressif du processus au fil du temps, tel qu’une augmentation constante d’un nouveau cuisinier non formé dans le personnel

- Une tendance, un changement plus progressif dans le processus au fil du temps, tel qu’une augmentation constante d’un nouveau cuisinier non formé. poids de la personne

L’élimination de la variation de cause spéciale entraîne un processus plus cohérent ainsi qu’une réduction globale de la variation. La clé est de reconnaître quand un changement s’est produit. La surveillance du processus à l’aide d’un diagramme de comportement / Contrôle du processus fournit des alertes de ces modifications. Cela permet à une équipe d’analyser pourquoi le changement s’est produit.

La surveillance du processus à l’aide d’un diagramme de comportement/Contrôle du processus fournit des alertes de ces modifications.

Déplacer le Moyen pour améliorer la capacité du processus

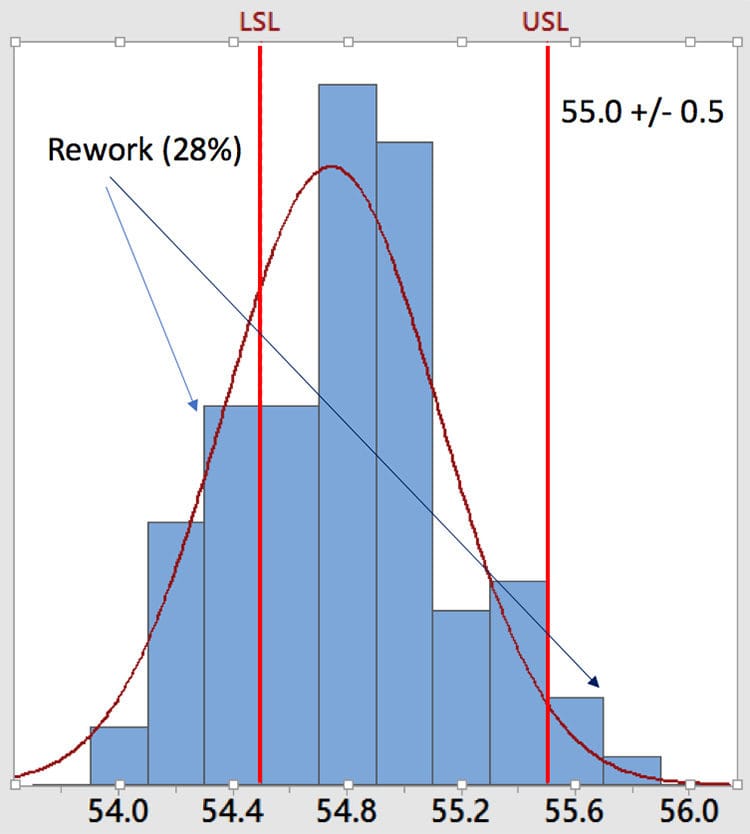

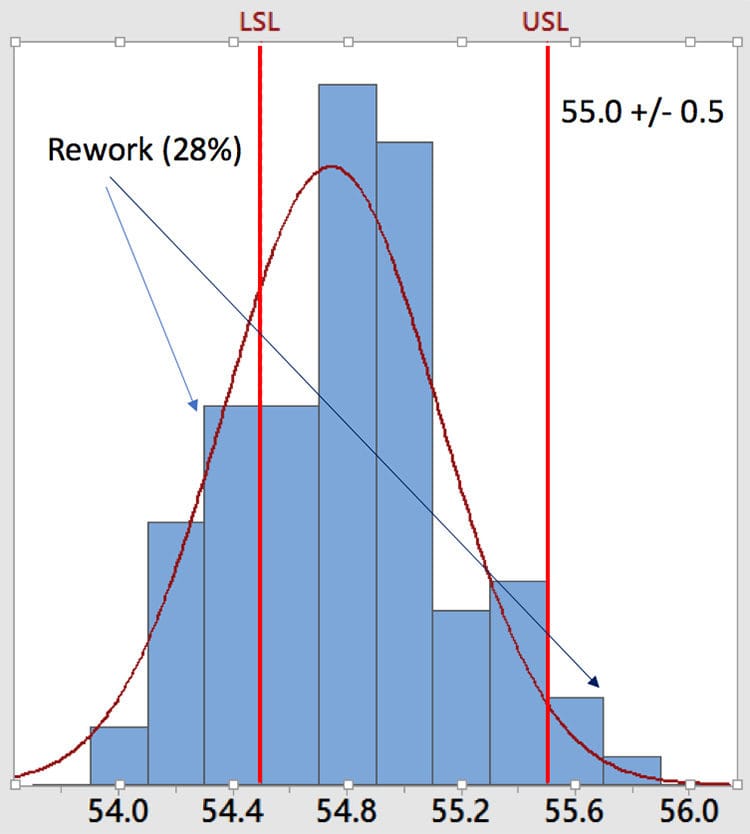

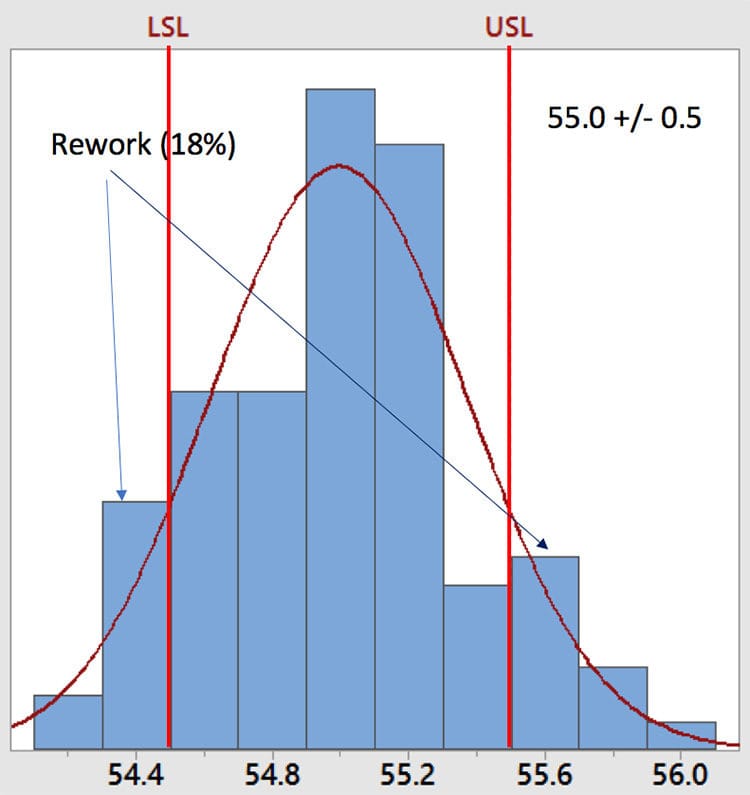

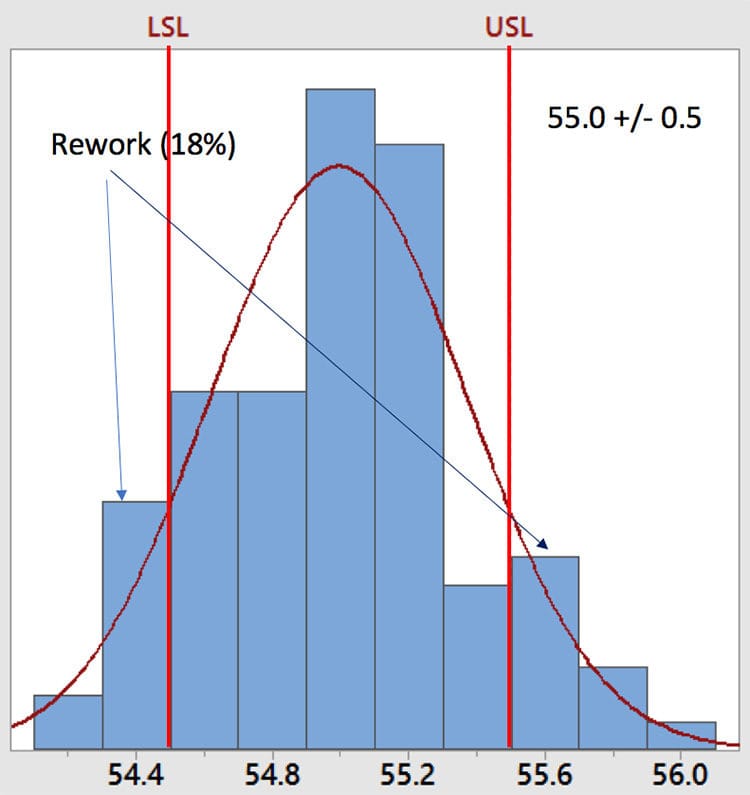

L’accent des 4 premières Façons est mis sur la variation, mais nous vivons dans un monde qui nécessite des spécifications. Étant donné que la variation des processus peut être excessive, les organisations établissent des limites de spécification pour réduire la variabilité ressentie par le client.

Les articles qui répondent aux spécifications sont considérés comme » bons » et les articles qui ne respectent pas les limites sont retravaillés ou mis au rebut. La capacité du processus est définie comme la capacité de fournir des résultats conformes aux spécifications.

Même si la variation est importante, si la moyenne n’est pas centrée dans les deux spécifications, la quantité de reprise sera plus importante car plus de valeurs tomberont d’un côté par rapport à l’autre. Dans ce cas, la moyenne est de 54,75 au lieu de 55, ce qui entraîne 28% de reprise. Même sans réduire la variation, déplacer la moyenne à 55,0 réduira la quantité de reprise à 18%.

Comprendre laquelle des « 5 façons » d’utiliser lors de l’amélioration d’un processus aide à concentrer un effort d’amélioration. Commencez vos efforts d’amélioration en choisissant l’une des « 5 façons » et en l’utilisant pour apporter une amélioration initiale. Célébrez votre succès, assurez-vous que l’amélioration peut être soutenue, puis cherchez un autre moyen d’améliorer ce processus ou choisissez un autre processus sur lequel travailler. Ça peut vraiment être aussi simple que ça!

Les efforts d’amélioration doivent être continus – une étape à la fois, une poursuite incessante de la réduction de la variation qui améliore la satisfaction de la clientèle et / ou augmente le résultat net.